【2026年最新】ブルウィップ効果とは?発生原因やサプライチェーンへの影響、対策方法を解説

ブルウィップ効果は、サプライチェーンにおいて需要の変動が上流に伝わる際にその変動幅が拡大する現象を指します。この現象は、企業が在庫管理や生産計画を行う上で重要な要素となっています。

本記事では、ブルウィップの基本的な定義からその歴史、原因、影響、そして効果を軽減するための方法について、物流DXコンサルティングのHacobu Strategyを提供する物流DXパートナー」のHacobuが解説します。

なおブルウィップに関する情報をまとめた「ブルウィップ効果の総合ガイド 〜12の発生要因や最新の軽減手法を解説〜」は以下のリンクよりダウンロードいただけます。

目次

- 1 ブルウィップ効果とは

- 2 ブルウィップ効果が起きる12の要因

- 3 ブルウィップ効果がもたらす影響

- 4 ブルウィップ効果に関する行政の取り組み

- 5 ブルウィップ効果を軽減するために取り組まれてきた方法

- 6 JIT生産方式ではなく、ある程度の保管による平準化へ

- 7 さらにブルウィップ効果を軽減するための方法

- 8 ブルウィップ効果の軽減ならMOVO PSI

- 9 ブルウィップ効果に関するよくある質問

ブルウィップ効果とは

ブルウィップ効果とは、サプライチェーンを構成する各プレイヤーを通じて、需要のわずかな変動が段階を追うごとに拡大し、最終的には大きな振れ幅となって表れる現象です。 企業が需要予測や発注を行うたびに情報がゆがみ、小さな需要変動が次の段階ではより大きな変動として伝わることで、全体の需要変動が累積的に増幅します。

この現象は在庫管理や生産計画に大きな影響を及ぼし、運営効率やコストに直結します。そのため、ブルウィップ効果を正しく理解し、適切な対策を講じることはサプライチェーンマネジメントにおいて欠かせません。

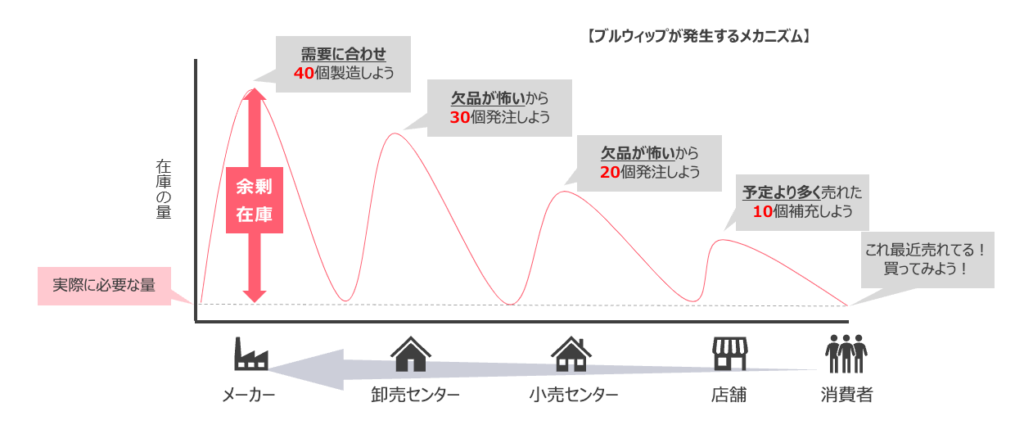

ブルウィップが発生するメカニズム

下流の需要情報が上流に届くまでには時間差があり、各事業者は欠品を避けようと安全在庫を追加し、発注量をまとめて効率を高めようとします。その結果、小売店が数%増しで発注しただけでも、卸売はさらにバッファを積み、メーカーは生産ロット最適化の名目で大幅に増産するため、末端の小さな揺らぎが上流で巨大な波に変わり、過剰在庫や欠品、計画混乱が連鎖します。

上記の図はこの連鎖を具体的に示しています。

まず、消費者がある商品を「最近売れているから買おう」と思い立ち、店舗では予定よりも多く売れたとします。店舗では欠品による機会損失を避けるべく、予定より10個だけ多く補充します。

そうすると、小売センターも欠品を恐れて20個を発注し、卸売センターもさらに欠品を恐れて発注量を30個に増やします。

最終的にメーカーは需要拡大と誤認して40個を製造し、実際に必要な量をはるかに上回る余剰在庫が生まれます。こうして在庫保管費や値引き処分費が膨らみます。

ブルウィップの語源と由来

「ブルウィップ」という名称は、牛追い鞭(bullwhip)を軽く振った際に、手元のわずかな動きが先端へ伝わるにつれて大きく振れ幅を増す様子に由来しています。前述の図における折れ線グラフの振幅が段階を追うごとに拡大するさまは、需要の小さな変化がサプライチェーンを通じて増幅されるブルウィップ効果そのものを映し出しています。

ブルウィップ効果の歴史と背景

ブルウィップ効果の原点は、1961年にマサチューセッツ工科大学のジェイ・フォレスター氏が著書「Industrial Dynamics」で示した需給波動の「増幅」概念にあります。(参考)

その後、1990年代初頭にプロクター・アンド・ギャンブル社が紙おむつ「パンパース」の注文データを分析する過程で、末端需要の小さな揺らぎが上流で極端な発注変動に化ける現象として実務上の問題が顕在化しました。(参考)

1997年にはスタンフォード大学のハウ・リー氏、ヴィシュワナート・パドマナバン氏、スンジン・ファン氏が論文とMIT Sloan Management Review記事でこの現象を 「Bullwhip Effect」と命名し、原因分析と緩和策を体系化したことで、学術界と産業界、特にメーカーや小売における在庫管理の課題として広く浸透しました 。(参考)

ブルウィップ効果が起きる12の要因

ブルウィップ効果は、単一ミスや偶発的なミスではなく、<情報>・<オペレーション>・<制度・商習慣>・<組織構造とKPI>・<心理的バイアス>といった構造的な歪みによって発生します。本章では、ブルウィップ効果が起きる要因を12つに分けて解説します。

情報に起因するブルウィップ効果

1. 予測の分散と連鎖による誤差増幅

サプライチェーンの各企業は、販売データや過去実績を元に独自の需要予測を行います。しかし、小売段階での小さなズレが、各層で必要以上の「安全在庫」として上乗せされていくと、誤差が連鎖し大きな波となります。

さらに発注担当者は消費者の購買を直接予測するのではなく、実際には「納品先の発注担当者の発注数」を予測しています。これは株価そのものの単純な予測ではなく、間接的に投資家等市場の売買心理を読んで売買の量やタイミングを決める株式トレーダーのような難しさに近い構造です。複数の心理と判断を経た情報が動くため、予測の難易度が跳ね上がり、誤差が連鎖的に増幅されます。

2. 実需データのリアルタイム共有不足

在庫や販売実績がリアルタイムで可視化・共有されない場合、企業は見えている情報だけを根拠に判断します。この部分最適が連鎖することで、同じ需要に対して異なる補正が行われ、全体最適から離れていきます。特に近年ではSNS等を通じた一過性の急激な需要増が突発的に発生することも多く、実需データを正確に把握することがより困難になっています。

オペレーションに起因するブルウィップ効果

3. 長く・不安定なリードタイム

調達〜納品までのリードタイムが長く、かつ変動すると、企業は不確実性に備えて余分な在庫を積みやすくなります。これが次の発注調整を生み、波動が大きくなる要因になります。

4. バッチ発注による変動増幅

人手・コストの観点から、こまめな発注ではなく「まとめて発注」するバッチ処理が多くなります。一度の発注量が増すことで、需要の小さな変化でもサプライチェーン全体に大きな揺れが生じさせます。

5. 属人的・非標準な発注業務

発注がベテランや個人の経験に依存していると、判断の再現性がなくなり変動要因が増加します。標準ルールや自動化されていない組織では、同じ条件でも担当者により判断がばらつくことでブルウィップが発生します。

制度・商習慣に起因するブルウィップ効果

6.プロモーションによる一時的な需要変動

販促・広告・値引きが行われると、一時的に需要が急増します。現場では欠品リスクを避けて過剰発注が行われますが、キャンペーン終了後には需要が急減し、在庫過多と調整発注が連鎖します。また、一時的な需要増により欠品が発生した場合、類似カテゴリーの別商品の代替売上が急増することになり、影響の範囲がさらに広がります。

7. リベート・まとめ買い・押し込み出荷

リベートやボリュームディスカウントなどの制度が、「月末までに○個」という目標を誘発します。これが実需と無関係な発注を生み、需要のリズムを歪めます。

8. 在庫保有リスクの回避

所有権の移転に伴って在庫保有の責任も移るため、企業は可能な限り自社で在庫を持たず、取引先に在庫を保有してもらうことを選ぶ場合があります。こうした在庫の持ち方を巡る調整が、結果として発注量の変動を招きやすい状況を生むことがあります。

組織構造とKPIに起因するブルウィップ効果

9. 組織のサイロ化とKPIの分断

各部門や企業が別々の目標・KPIで動いていると、需給判断がバラバラになります。営業部門は「販売機会ロス回避」、生産部門は「稼働率優先」、物流部門は「在庫削減」など、トレードオフの関係性になっているKPI同士の擦り合わせが進まない局所最適がサプライチェーン全体の波を増幅させます。

10. SKU単位に特化した販促計画

商品カテゴリー単位での需要管理が理想ですが、実際は多くの企業でSKU単位の商談が主流です。特売や販促が特定の商品に集中すると、その単品だけ極端に需要が変動し、全体の需給バランスを乱します。カテゴリー全体では安定していても、局所的な「予測困難ゾーン」が波紋のように全体へ波及していく構造が、ブルウィップを引き起こします。

心理的バイアスに起因するブルウィップ効果

11. 安全在庫の積み重ね

「欠品は許されない」というプレッシャーが、各レイヤーでの「念のため発注」を生み、各社が少しずつ安全在庫を積み重ねる構造になります。

12. ため込み・安心在庫バイアス

「スペースに余裕があるから」「今後値上がるかも」という安心志向が過剰在庫を生みます。在庫があること自体が安全と感じるため、合理性を超えた判断がサプライチェーンに影響を及ぼします。

ブルウィップ効果がもたらす影響

ブルウィップ効果が企業やサプライチェーンに与える具体的な影響について解説します。

生産ライン稼働率の低下と計画混乱

不安定なオーダーに合わせて生産スケジュールを頻繁に変更すると、段取り替えロスや待機時間が増え、設備稼働率が低下します。加えて情報共有が遅れると、上流下流で整合の取れない計画が走り、さらなる調整コストが発生します。

物流オペレーション負担とコスト増加

荷待ちの発生によるリードタイム延伸とコスト負担

需要が週末(金曜・土曜)に集中すると、物流施設の処理能力を超えてトラックが到着し「荷待ち」が常態化します。待機料が請求されれば直接的な追加費用を生み、積付けの遅れは下流工程すべてのリードタイムを押し延ばします。

積載率低下と輸送コストの上昇

一方で週前半(月曜〜木曜)に需要が落ち込むと、トラック台数を減らすだけではカバーできないほどの低積載が発生することになります。また、車両の遊休率(稼働率)の低下にもつながり、結果として運賃単価上昇の一因にもなります。

倉庫コストの上昇

需要が実態以上に膨らむと、上流では余剰在庫が滞留し、保管コスト・廃棄コストや荷役人件費コストが増加します。

ブルウィップ効果に関する行政の取り組み

ブルウィップ効果が物流効率化の阻害要因となることを踏まえ、行政も対策に乗り出し、以下の施策を推進しています。

物流の適正化・生産性向上に向けた荷主事業者・物流事業者の取組に関するガイドライン

2023年6月に発表された「物流の適正化・生産性向上に向けた荷主事業者・物流事業者の取組に関するガイドライン」の中で、以下の内容が推奨される実施事項として定められました。

着荷主:発注の適正化

発荷主:発送量の適正化

参考:物流の適正化・生産性向上に向けた荷主事業者・物流事業者の取組に関するガイドライン

物流革新に向けた政策パッケージのポイント|物流の2024年問題への対応策

2024年4月にト…

2026.01.05

改正物流効率化法に基づく判断基準

2025年4月に、改正物流効率化法の施行により、荷主・物流事業者に積載効率の向上の努力義務が課せられました。努力義務に対する判断基準として、リードタイムの確保、発注量の適正化などが定められました。

改正物流関連2法とは?法改正のポイントや背景、荷主・ 物流事業者が対応すべきことを解説

2024年5月15日、…

2026.02.04

ブルウィップ効果を軽減するために取り組まれてきた方法

本章では、これまで実務で採られてきた「ビジネスセーフティネット」を解説します。

受注生産

受注生産は在庫を持たず、実需に合わせて生産を開始するため、発注波動の増幅を抑えられます。

見込み生産

見込み生産は需要予測をもとに在庫を先行して用意する方式で、売れ残り・欠品リスクが大きくなります。

デカップリングポイント

上記の受注生産と見込み生産の切り替えポイント(=在庫保管ポイント)を見極めることを、「デカップリングポイントを設ける」と呼びます。これにより、在庫リスクを抑えつつ受注リードタイムを短縮できます。

予約注文

予約注文により需要情報を早期に確定させることで、上流の過剰反応を回避できます。ただしスポット商品では有効でも、定番商品には適さない場合があります。

リードタイムの短縮と注文数量の調整

生産工程のセル化や部材の先詰め、物流工程のクロスドッキングなどでリードタイムを縮めると、需要情報が届くまでの遅延が短くなり発注量の過剰反応を抑えられます。さらに、安全在庫水準と補充サイクルを見直し、小口で高頻度の補充に切り替えることで過剰在庫と欠品の両リスクを同時に低減できます。

JIT生産方式(ジャスト・イン・タイム)の採用

JITは「必要な物を、必要な時に、必要な量だけ」生産する方式であり、サプライヤーによる頻繁納入を行います。余剰在庫を持たないため発注波動がそのままライン稼働に影響しやすいものの、需要情報を即時共有できれば小さなロットで素早く生産を調整でき、ブルウィップ効果を抑制できます。

JIT生産方式ではなく、ある程度の保管による平準化へ

従来はJITを導入するという考え方が一般的でしたが、日々の需要はどうしても変動が残り、需要変動に後追いで対応する受動的な対応になりがちでした。これに対し、トータルの需要を押さえ大局的な変化は即座に掴みつつも、日々の生産・輸送はある程度の在庫を持って能動的・計画的に平準化していく考え方が、特に物流の2024年問題によるドライバーの労働時間規制を受けて必要になってきています。

さらにブルウィップ効果を軽減するための方法

ブルウィップ効果を軽減するために、さらに有効な戦略や手法について解説します。

プロモーション情報の高度活用

粒度を揃えたデータ蓄積

単なる「キャンペーン」フラグではなく、「手段・対象商品・エリア・期間」などの属性を事前に設計し、POS/EC/販促管理システムで一貫して記録することが重要です。

情報のデジタル化と集約

メール・FAX・紙帳票などアナログ情報をデータ化し、企業間プラットフォームで即時共有できる形にすることが重要です。

効果測定方法の統一化

定点観測指標(販促前後の売上差分、ROI など)を固定し、途中で評価軸を変えないことが重要です。これにより販促が需要波動をどの程度生むかを量的に可視化でき、過剰発注を抑えやすくなります。

非競争領域における企業間協調

物流は“競わない領域”

開発や生産、営業は競争領域になりやすい構造です。しかし、共同輸配送や標準パレット化など物流領域は共同で改善しても優位性を失わないでしょう。

共同研究会の発展

産学官連携や業種横断コンソーシアムで需要データの匿名統計を共有し、「曜日別荷動き平準化」や共通 KPIを策定すると、サプライチェーン全体で同じ平準化指標を持つことができます。

標準メッセージセット

発注・出荷・在庫のEDI標準を採用し、異なるERP間でも情報を即時連携できる「共通言語」を整備することも効果的です。

高精度な需要予測と確定計画

AIによる需要予測とシナリオの即時共有

AIや時系列解析で POS・気象・販促データを統合し、高精度な日次需要予測を生成します。しかし、近年ではSNS等を通じた一過性の急激な需要増が発生するなど、AIの需要予測精度向上にも限界があります。そこで、生成結果を関係各社へ即時共有し、全社が同じ「需要シナリオ」を前提に発注・生産を決定できるようにすることで、段階ごとの過剰反応を抑え、ブルウィップ効果を最小化します。

売り切る意思を持った計画遂行

高精度予測やシナリオの即時共有に加えて、販売部門が「売り切り」をコミットし、在庫削減目標と営業施策を紐づけることで、予測⇔実績乖離を最小化できます。こうすることで予測など情報の精度が上がり、念の為の積み増し在庫を持たなくて済むようになります。

製造・販売・在庫の情報連携の仕組みの構築

ブルウィップを根本から減らすには、製造・販売・在庫の情報を一元的かつリアルタイムに連携させる仕組みの構築が不可欠です。

販売計画をリアルタイムで共有することで、メーカーは生産量を最適化し、余剰生産を防ぎながら、需要増にもスムーズに対応できます。卸売業や小売業は、需要見通しの共有を活用し、適正在庫を維持することで、欠品や返品リスクを軽減できます。

輸配送においても、出荷量の変動を早期に把握することで、トラックや倉庫の手配を最適化し、余分なコストや時間の無駄を削減できます。こうした情報共有は、一企業内のITシステムだけでは十分でないため、サプライチェーン全体を統合するプラットフォームの導入が重要です。

ブルウィップ効果の軽減ならMOVO PSI

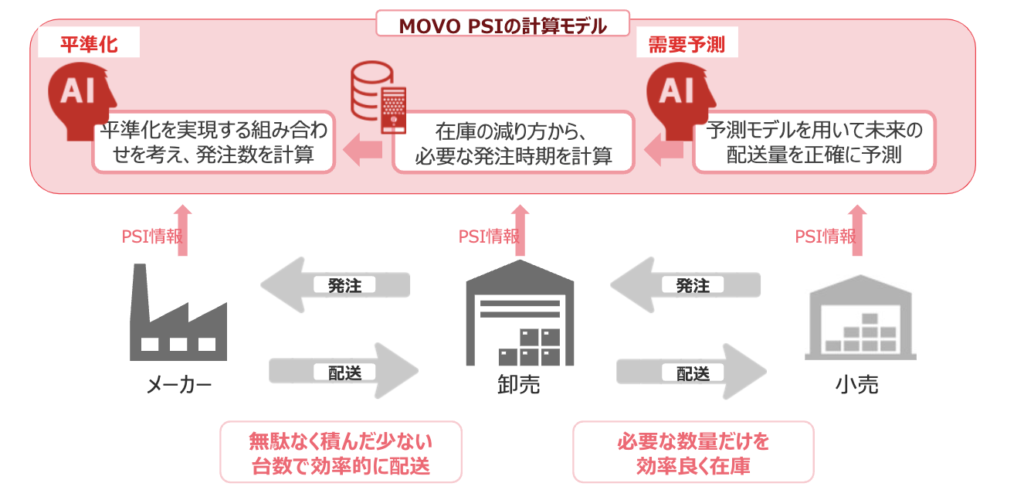

Hacobuでは、ブルウィップ効果の軽減のために、生産・販売・在庫管理サービス MOVO PSI(ムーボ・ピーエスアイ)を提供しています。

MOVO PSIは、メーカー・卸売業・小売業間をつなぎ、PSI(生産・販売・在庫)情報を一元管理・共有・分析するプラットフォームです。各企業は日々のデータを相互に活用して過剰在庫や欠品を防ぎつつ、在庫量や輸配送量の最適化を図ることができます。

MOVO PSIには2つのAI(機械学習)モデルが搭載されています。1つ目は卸売業や小売業からの受注を予測することで、在庫の変動を正確に把握し、必要なタイミングで必要な量を手当てできるようにします。2つ目は膨大な補充パターンを分析し、必要最低限の補充数量を毎日一定に保つための最適な方法を割り出し、現場の実務を強力に支援します。

企業間で需要・在庫データをリアルタイムに共有して実需を的確に把握し、サプライチェーン全体の流通在庫を圧縮します。さらにAIが「心理的な過剰発注」を抑え、人による調整余地を残しつつ定量データに基づくPDCAを回せる仕組みを提供することで、ブルウィップ効果そのものの発生を防ぎます。

キリンビバレッジとアサヒ飲料の「輸送量平準化」の実証実験と成果

Hacobu、キリンビバレッジ、アサヒ飲料は、MOVO PSIのβ版を活用した発注数量の平準化を目的としたVMI拠点での実証実験を実施してきました。キリンビバレッジは、2023年10~11月の2か月のデータを用いて実験を実施。結果として、輸送コストを約9.1%削減することに成功し、在庫日数も約13.2%削減しました。実験に当たっては、例えば最低発注ロットなど実際のオペレーションと同じ条件を適用することで、導入時でも同等以上の効果が出せることを確認しています。アサヒ飲料は2024年3月~4月に実証実験を実施。より発注条件が厳しく、年始の需要変動が大きく難易度の高い2024年1月~2月の期間のデータを対象に実験しましたが、こちらも輸送コストを約6.2%削減、在庫日数を約6.5%削減することに成功しました。

これらの成果は、MOVO PSIによって実需ベースの発注が実現し、本来配送・保管する必要のない商品を抑制できた結果であり、ブルウィップ効果そのものの低減を示しています。

ブルウィップ効果に関するよくある質問

最後に、ブルウィップ効果に関するよくある質問に回答します。

「ブルウィップ」とはどういう意味ですか?

サプライチェーンで需要がわずかに変動すると、その情報が上流に届くまでに何倍にも膨らんで伝わる現象です。カウボーイの鞭が手元の小さな動きで先端が大きくしなる姿になぞらえ、「ブルウィップ」と呼ばれます。需要の読みにくさを生み、在庫計画を難しくします。

ブルウィップ効果の影響は?

需要データが正しく共有されないと発注量が過大になり、在庫過多と欠品が交互に発生します。余分な保管・廃棄コストが増え、トラックの積載率も低下します。取引先との信頼や利益率を損ない、ムダな輸送が増えることで環境負荷も高まります。

関連記事

お役立ち資料/ホワイトペーパー

記事検索

-

物流関連2法

-

特定荷主