荷待ち・荷待ち時間とは|概要や現状、発生する9つの原因、影響、行政の取り組み、改善・削減方法などを解説

荷待ち時間とは、トラックドライバーが荷物の積み下ろしを待っている“非生産的な拘束時間”のこと。 令和の物流現場では、この時間が深刻な問題となっています。

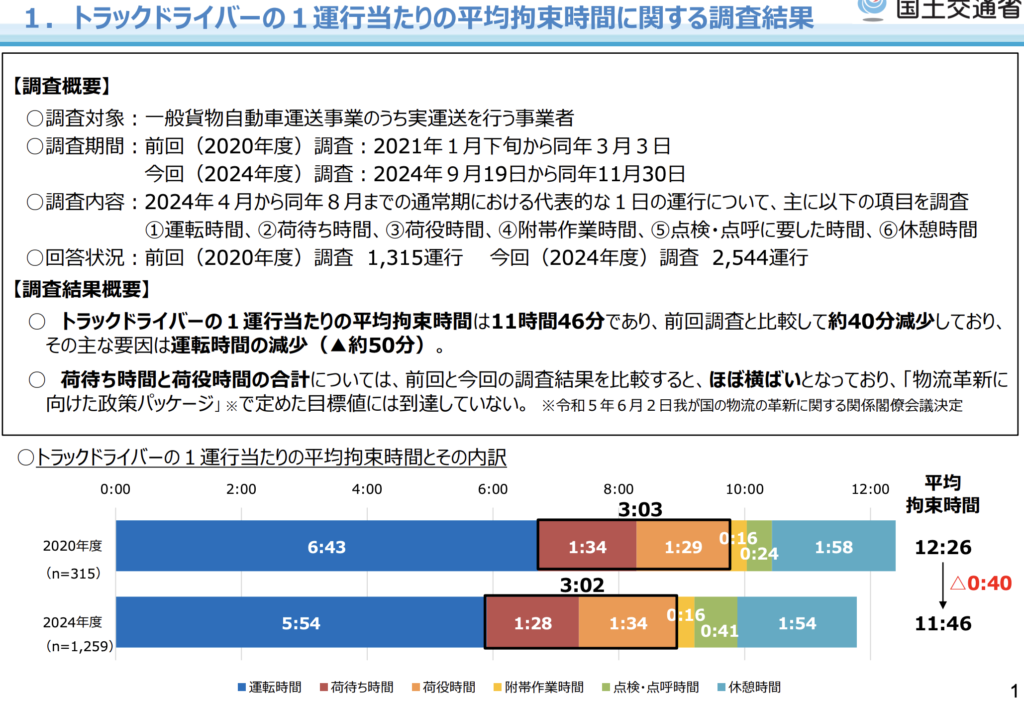

国土交通省が2024年に調査した内容によると、平均で1時間28分の荷待ち時間が1回の運行で発生しています。荷待ち時間の長さは「ドライバー不足」「物流クライシス」の原因にもつながっており、国もルール化や是正に乗り出しています。

このページでは、「荷待ち時間の定義」「休憩との違い」「平均時間」「違法かどうか」「行政の対策」「企業の改善事例」まで、物流DXパートナーのHacobuがやさしく解説します。

なお、荷待ち問題を解消するにはバース予約システムが有効です。6年連続シェアNo.1*のバース予約システムの資料は以下からダウンロードいただけます。

目次

荷待ち時間とは?

まずは、荷待ちの概要を解説します。

荷待ちとは

「荷待ち」とは、ドライバーが荷積み・荷降ろしのために、工場や物流センター、倉庫などの物流拠点で待機する事象のことです。また、その待機時間のことを「荷待ち時間」と呼びます。

荷待ちは非生産的な行為である

ドライバーは荷物を運送することが仕事です。しかし、荷待ち中は物流拠点に留まり、他案件の運行ができません。つまり、荷待ちとはドライバーや運送会社にとって基本的には非生産的な行為といえます。

荷待ち時間と拘束時間の関係

ドライバーには上限の拘束時間が定められており、拘束時間は労働時間と休憩時間に分類されます。荷待ち時間は、労働時間と休憩時間のどちらでしょうか。

荷待ち時間は休憩時間なのか

ドライバーの荷待ち時間は休憩時間ではなく、労働時間と考えるのが適切です。

労働基準法上の労働時間とは「使用者の指揮命令下に置かれている時間」です。そのため、いつ荷役が始まるかわからない環境で荷待ちをしている状態は、労働時間と捉えるべきでしょう。

参考:労働時間の適正な把握のために使用者が講ずべき措置に関するガイドライン

荷待ち時間が休憩時間か判断する基準

荷待ち時間を休憩時間とするかどうかは、拘束の度合いや業務指示の有無など、実態を丁寧に確認した上で判断することが求められています。

トラックから離れられるか

荷待ち中のドライバーが、いつでも荷役を開始できるように準備していなければならない場合や、トラックから離れることが許されず、指示があれば即座に対応が必要とされる場合は、休憩時間とみなすことは難しいでしょう。

危険物や高価な製品を積んでいてトラックから離れることができない場合も、それは積載物の監視という作業をしている、つまり労働時間と考えるべきでしょう。

作業開始の時刻は決まっているか

たとえば、荷役開始の指示時刻が午後1時からと決まっていて、それまではドライバーが自由に時間を使っても良いのであれば、その時間は休憩時間と認められる可能性があります。

つまり、トラックを離れて自由に過ごすことが可能であり、作業再開まで明確な拘束がないような状況であれば、休憩時間として判断される余地があります。ただし、これらはあくまで一般的な考え方であり、最終的な判断は運送会社が実態を踏まえて行うべきでしょう。

荷待ちの現状

荷待ち時間について実態を解説します。

荷待ち時間の平均は?【最新統計で解説】

国土交通省が2024年に調査した内容によると、平均で1時間28分の荷待ち時間が1回の運行で発生しています。

参考:第17回トラック輸送における取引環境・労働時間改善中央協議会

拘束時間の上限が13時間であるのに対し、荷待ちが発生する運行の平均拘束時間は12時間26分と、13時間に急迫しています。一方、荷待ちが発生しない運行の平均拘束時間は10時間38分と、13時間まで2時間半程度の余裕があります。

改善基準告示とは?荷主として1日13時間ルールを理解し、対策しよう

物流「2024年…

2026.02.25

荷待ち時間に対する認識差

運送会社側は73.4%が荷待ち時間が発生していると認識しているのに対し、発荷主側は24.0%、着荷主側にいたっては20.6%ほどしか、荷待ち時間が発生していると認識していないという調査結果もあります。

荷待ちの種類

物流拠点は入出荷に際し、ドライバーに「X時までに来て」と時刻を指定します。この指示時刻を起点として、荷待ちは2種類に分類できます。

ドライバー都合

「走りやすい時間帯に走っておきたい」「前の案件が早めに終わった」といったように、ドライバーは自身の都合や輸配送スケジュールの都合で、指示時刻より早く物流拠点に到着することがあります。この荷待ちには、一般的に物流拠点による強要はありません。

拠点都合(有責待機)

一方で、指示時間よりも荷役の開始が遅れた場合、「物流拠点が待たせた」といえます。この荷待ちは物流拠点の都合と考えるのが一般的です。(Hacobuではこの荷待ち時間を有責待機と定義しています。)

有責待機とは?バースの予約運用で本質的な荷待ち時間削減に取り組もう

目次1 有責待機&…

2025.12.26

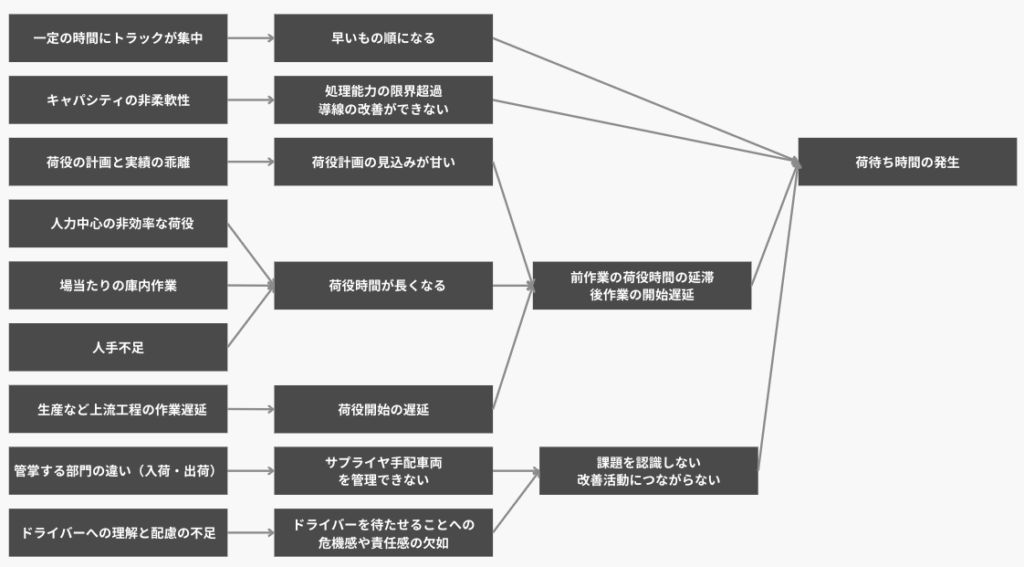

荷待ちが発生する9つの原因・課題

荷待ちは以下の事象が複雑に絡まって形成されます。

一定の時間にトラックが集中

物流拠点において、さまざまな理由で一定の時間にトラックの入場が集中することはよくあります。しかし、たとえば、同時に入場した3台のトラックに対し、荷捌き場が1つしかなければ、1台はすぐに荷役可能ですが、残りの2台は空きが出るまで待たねばなりません。この「詰まり」が荷待ちを生み出します。

キャパシティの非柔軟性

物流拠点には、倉庫全体や荷捌き場の広さ、扱える機器の数など、物理的な制約が存在します。前述のように一定の時間にトラックが集中するからといって、柔軟に設備を拡大・縮小できず、「詰まり」をもたらします。

荷役の計画と実績の乖離

一定の時間へのトラック集中がなくても、荷待ちは発生する場合があります。それは荷役の計画と実績の乖離に原因があります。

以下のように、同じバースで車両Aの荷役時間以降に、車両Bの荷役の作業計画をしていてもAの作業で遅延が発生すれば、その時間は車両Bにおいては有責待機となります。

前述の作業遅延が発生する、または荷役時間が長くなる理由を以降で解説します。

人力中心の非効率な荷役

パレットに積載された統一的な貨物であれば、フォークリフトを活用して迅速に荷役を行えます。しかし、バラ積み状態の場合は手作業が増え、荷役時間が長くなってしまいます。

場当たりの庫内作業

入荷においてトラックから荷物を降ろしてから置き場を決める、または出荷においてトラックが到着してから荷捌き場から遠い場所にある荷物を取りに行くといった運用をしている物流拠点もあります。

このように事前に工程を計画できていない場合、イレギュラー対応やコミュニケーションコストが発生し、作業遅延が起こりやすくなります。

人手不足

事前にトラックの到着予定時間を把握していても、人手が足りなくては計画通りに実行できません。荷積み・荷降ろしだけでなく、ピッキングや検品、梱包など各工程に人手不足が発生すると、その工程がボトルネックとなり、荷役時間全体が長くなる可能性があります。

前工程の作業遅延

前工程の作業で遅延が発生し、結果として「玉突き的」に荷役の作業遅延をもたらします。たとえば生産工程で原材料や部品の仕入れ遅延、品質不良による再検査、手直し対応が発生する可能性が考えられます。

このような物流拠点や前工程のオペレーションのブレが、荷待ちを発生させます。しかし、さらには組織の体制や、他社・他人への配慮の意識も重要な要因です。

管掌する部門の違い

たとえば工場では、原材料や資材の調達は調達部門が行うことが一般的です。また、工場への入荷は原材料メーカー側がトラックの手配を行い、調達部門は輸送に関与しないケースが多く、着荷主であるという認識が低い場合もあります。

一方、完成品の出荷におけるトラック手配は物流部門が行うことが一般的です。出荷の効率化のために、オペレーション改善や出荷用トラックの荷待ち改善に努めているものの、入荷側に目を向ける機会は少ない場合があります。

このような場合、入荷側のトラックに荷待ちが発生していても対策を講じられないことがあります。

荷主側の理解と配慮の不足

荷主側の理解と配慮不足も深刻な原因です。荷主にとって直接的なコスト増やペナルティが発生しない場合、ドライバーを待たせることへの危機感や責任感が薄れやすくなってしまうことがあります。結果として、問題の早期是正に乗り出さずに済ませてしまう構造になります。前述のとおり、運送会社と荷主では荷待ち時間に対する認識差があり、そもそも荷待ちや長時間の荷役を認識していない場合もあります。

荷待ち時間がもたらす4つの深刻な影響とは?

荷待ちが解消されないと、以下のような影響が生じる可能性があります。

ドライバーの労働環境悪化

荷待ち時間の長期化は、ドライバーにとって単なる時間的ロスにとどまらず、身体的・精神的な負担増にも直結します。トラックはエンジンを止めた状態での車中待機が多く、夏場は暑く冬場は寒い中で長時間拘束される場合もあります。また、荷待ち時間が増えることで運転に集中する時間が削られ、その結果として不規則かつ長時間の労働になってしまいます。

労働環境・労働時間が改善されなければ、ドライバー不足を招きます。

ドライバー不足の要因とは?2024年問題による影響や効果的な解決策を解説

現在、物流…

2025.12.26

運送会社の収益圧迫

運送会社は、時間当たりで一定の輸送量や輸送件数をこなすことで収益を上げるビジネスモデルです。荷待ち時間が長引けば、その分だけ本来行えるはずだった輸送回数が減り、収益機会が失われます。また、ドライバーの拘束時間が増えることで、残業代や人件費増につながり、コストが増加します。

商品価格の高騰

運送会社のコスト増加は、荷主の物流費に転嫁され、さらに最終消費者の購入価格に転嫁されることがありえます。長時間の荷待ちが常態化すれば、流通コストが全体的に上昇し、その負担は結果的に消費者が負うことになります。

物流クライシス

ドライバー不足や生産性の低いオペレーションが続くと、運送会社はこれまで通りの輸送量を確保できず、物流は滞り、経済活動全体に支障が生じる可能性があります。2030年には全国で荷物全体の3割超を運べなくなるともいわれています。

このように荷待ち問題は個別の現場課題にとどまらず、日本の流通全体に深刻な影響を及ぼす問題です。

荷待ち時間削減に向けた行政の取り組み

前述のような問題を回避すべく、行政によってさまざまな取り組みが行われています。

待機時間料の請求促進

国土交通省が制定する運送会社と荷主の契約書のひな形である「標準貨物自動車運送約款」の改正により、有責待機の対価が「待機時間料」として新たに規定されました。これにより、運送会社が荷主に対して有責待機の対価を請求しやすくなりました。荷主は待機時間料という無駄なコストを削減すべく、荷待ち時間の削減に取り組むことにつながります。

待機時間料の荷主負担は4割未満に留まる

待機時間料の請求促進が制度化された一方、待機時間料の荷主負担は4割未満に留まっており、まだ待機時間料の請求には課題があります。

悪質な荷主への勧告・社名公表

運送会社が起こした法令違反の理由に、長時間の荷待ちを発生させたなど荷主の主体的な関与があった場合、国土交通省が荷主に対して再発防止を図る「荷主勧告制度」という制度があります。悪質な荷主に対しては、最終的に勧告を発動し、悪い形で社名が公表されます。

荷主勧告制度とは?荷主勧告を受ける荷主の行為、企業に求められる対応などを解説

荷主勧告制…

2025.12.26

さらに国土交通省は、トラック運送における不適正な取引の監視を強化するために「トラック・物流Gメン」という専門チームを創設し、悪質な荷主を取り締まる実行力を高めています。

トラック・物流Gメンとは?創設の背景や体制、活動実績、勧告・社名公表の実例まで解説

今、話題と…

2025.12.26

通報窓口を設置

国土交通省は、悪質な荷主に関する情報を集めるために通報窓口(目安箱)を設置しています。寄せられた情報は、トラック・物流Gメンによる是正指導に活用されます。

荷待ち・荷役の2時間以内ルールの策定

経済産業省・農林水産省・国土交通省の3省より「物流の適正化・生産性向上に向けた荷主事業者・物流事業者の取組に関するガイドライン」が策定され、荷待ち・荷役に費やされる時間を2時間以内に収めるべきという基準が設けられました。この「2時間以内ルール」には厳格な法規制はありませんが、目安を具体的に示すことで、荷主に対して合理的な時間管理を意識させる効果があります。

物流革新に向けた政策パッケージのポイント|物流の2024年問題への対応策

2024年4月にト…

2026.01.05

行政としてのKPI公表

物流の持続的成長のために「2030年度に向けた政府の中長期計画」を策定し、行政として2030年までに「年間125時間/人の荷待ち・荷役時間の削減」というKPIを掲げました。行政はこのKPI達成に向けて、各種規制や補助金の予算確保などを進めていきます。

改正物流関連2法とは?法改正のポイントや背景、荷主・ 物流事業者が対応すべきことを解説

2024年5月15日、…

2026.02.04

法律による義務付け

「流通業務交流総合効率化法」の改正により、全ての荷主は物流効率化への取り組みに対する努力義務が課せられました。また一定規模以上の荷主は「特定荷主」として物流効率化の中長期計画策定と定期報告が義務化されました。

特定荷主とは?物流効率化法における基準や義務、行政処分、中長期計画・定期報告の様式を解説

特定荷主と…

2026.02.04

荷待ち解消に対する事業者の義務

本章では、各事業者が荷待ち解消のために義務化されている内容を解説します。

運送会社としての荷待ち把握義務

ドライバーが車両総重量8トン以上又は最大積載量5トン以上のトラックに乗務し、一定の有責待機が発生した場合、運送会社は以下の乗務記録を記載し、1年間保存する義務があります。

・集貨または配達を行った地点(以下、集貨地点等)

・集貨地点等に到着した日時

・集貨地点等における荷積みまたは荷降ろしの開始及び終了の日時

参考:貨物自動車運送事業輸送安全規則の一部を改正する省令の公布について

荷主としての荷待ち・荷役時間の削減義務

全ての荷主に対し、荷待ち・荷役時間の削減が努力義務として課されました。あくまで努力義務のため、怠ったことによる罰則や行政処分はありません。一方、荷待ちが発生している物流拠点はトラック・物流Gメンが取り締まりを行い、改善が見られない場合は勧告・社名公表に至ります。

つまり荷待ちを発生させている荷主は、すべからく荷待ち削減に取り組む必要があるといえます。

特定荷主としての中長期計画策定と定期報告

自社の貨物輸送量が発着いずれかで年間9万トンを超える荷主は、特定荷主に指定されます。

特定荷主は、自社の役員などの経営幹部から、物流統括管理者を選任する必要があります。そして、物流統括管理者により、物流効率化(荷待ち・荷役時間の削減を含む)の中長期計画を作成し、荷主事業所管大臣への提出と定期報告を行わなければなりません。

中長期計画の実施状況が不十分な場合、国が勧告・命令を実施します。

荷待ち・荷役時間の改善・削減に向けたステップ

それでは、荷主はどのように荷待ち・荷役時間を削減すべきでしょうか。

ステップ1:実態の把握

いきなり、荷待ち・荷役時間を削減することはできません。まずは現状の時間を把握することで、削減目標が設定できます。

また全体の時間を把握するだけでなく、荷待ちが集中する時間帯や場所、荷物、車格などを特定し、ボトルネックを見つける必要があります。

ステップ2:取り組みの開始

現状を把握した後は、具体的な改善策を実行に移します。なお、この段階では、1拠点から始める、入荷バースから始めるといったようにテスト的な導入や小規模な改善から始め、施策ごとの効果を見極めることも有効です。

ステップ3:取り組みの維持

一度、荷待ち・荷役時間を削減できたとしても、その改善が定着しなくてはまた悪化してしまう可能性があります。

施策による実績データを蓄積し、定期的に効果測定を行い、改善ポイントの洗い出しや微調整を続けましょう。この継続的なPDCAサイクルによって、荷待ち・荷役時間削減の取り組みが長期的に定着します。

荷待ち・荷役時間の削減に向けた施策

本章では、荷待ち・荷役時間の削減のためにできる施策を解説します。

バース予約システムの活用(受付機能のみ)

バース予約システムの活用は、荷待ち・荷役時間の削減に極めて有効な手段です。

バース予約システムは、「受付機能だけを使う」運用と「予約・受付の両方の機能を使う」運用に分類できます。まずは、受付機能だけを使う施策を解説します。

受付機能を使うと、荷待ち・荷役時間の実態を把握できます。

紙の受付簿で入退場の時間を記入している場合、入場から退場までの合計時間しか分からず、その間にそれぞれ荷待ち・荷役が何時間かかっていたかはわかりません。

バース予約システムの受付機能を活用し、入退場の時間や作業開始時間を取得することで、その差分から荷待ち・荷役それぞれの時間を把握できます。

取得した荷待ち・荷役時間はさまざまな軸で分析し、問題点を特定できます。以下のように直感的なダッシュボードを持つシステムもあります。

バース予約システムの活用(予約・受付、両方の機能)

次に予約・受付の両方の機能を使う施策を解説します。

「予約」という名前のとおり、運送会社やドライバーは事前にシステム上で荷役の予約をします。予約を通じて、これまで一定の時間に集中していたトラックを計画的に分散することで、荷待ち時間を削減できます。

また、予約時間を起点として、有責待機とドライバー都合による荷待ち時間が明確になります。有責待機が発生している時間帯や場所、荷物、車格などを特定し、個別の運用改善を行うことで、有責待機を縮めていきます。

バース予約システムの活用以外にも、以下のような施策が有効です。

パレット化・標準化による荷役効率アップ

バラ積み商品を標準化されたパレットに載せて出荷すれば、フォークリフトで一括移動が可能となります。パレット化を進めることで、庫内スタッフの作業効率が上がり、結果としてドライバーの荷待ち時間削減につながります。

ハンディターミナル活用やプロセス最適化による業務効率化

ハンディターミナルやバーコードスキャナー、RFIDなどを活用し、入出荷情報をリアルタイムで確認しながら作業を行えば、手入力のミスが減少し、確認作業に費やす時間が短縮されます。さらに、作業手順そのものを見直し、動線計画やレイアウト改善を行うことで、商品移動距離を短くし、効率的なフローを確立できます。

荷主と事業者間の情報共有・コミュニケーション強化

荷主と元請け事業者や運送会社が一体となって、事前に正確な出荷スケジュールや到着予定時刻、貨物情報を共有することは極めて重要です。情報共有が円滑になれば、突然の遅延や予期せぬ大量入荷にも臨機応変な対応が可能となり、結果的に荷待ち時間削減につながります。

また、契約段階で明確な時間管理ルールや補償策を取り決めることで、双方が対等な関係を築き、持続的な改善につなげていくことができます。

荷待ち・荷役時間の把握削減におすすめのシステム

前章でもバース予約システムについて解説しましたが、本章では、荷待ち・荷役時間の把握削減のためにおすすめなシステムを紹介します。その際、自拠点はもちろん、他拠点における荷待ち・荷役時間の把握削減のためにできる施策を解説します。

自拠点ならMOVO Berth

まず、自社の物流拠点の荷待ち・荷役時間の把握・削減にはMOVO Berth(ムーボ・バース)がおすすめです。

MOVO Berthは豊富な機能や手厚い導入支援が評価され、6年連続シェアNo.1*のバース予約システムです。

MOVO Berthの資料は以下からダウンロードいただけます。

自拠点内のエリア別の滞留時間を詳細に把握したい場合

たとえば化学工場のように、広大な施設における構内物流の滞留時間を把握したい場合、動態管理システムを活用することもおすすめです。

MOVO Fleet(ムーボ・フリート)にて各供給地点をマスタ登録しておき、入場する車両に端末を渡します。設置した端末から車両の位置情報を取得し、マスタ登録した地点でどれだけ滞在していたかを把握することが可能です。

地点登録は多角形で好きな形に登録できるので、建物の形に合わせて精緻な滞留時間を取得できます。

他拠点における荷待ち・荷役時間の把握

配送先のように他拠点における荷待ち・荷役時間を把握したい発荷主は、同じくMOVO Fleetを活用いただけます。

前述の地点マスタに配送先を登録することで、他拠点の滞在時間を把握できます。以下のように地点別の滞在時間を可視化することも可能です。

また、ドライバーに専用アプリで荷待ち開始、荷降ろし開始、荷降ろし終了といった作業時刻を記録していただくことで、さらに詳細の荷待ち・荷役時間の実績データを取得することも可能です。

配送先で荷待ちが発生し、待機料を運送会社から請求された場合、この荷待ち時間データを元に改善の交渉をすることが可能です。

MOVO Fleetの資料は以下からダウンロードいただけます。

荷待ち時間削減の成功事例

スギ薬局(通過型流通センター)

スギ薬局は、委託している物流センターで長時間の荷待ちが発生していましたが、自社で事実を正確に把握する手段がありませんでした。MOVO Berthを導入し、全センターの情報を集約し、統一KPIで管理・改善できる体制を構築し、2時間以上の荷待ちは、ほぼ0になりました。

詳細は以下の記事をご覧ください。

スギ薬局流! 物流センター運営の品質と効率を改善するKPIマネジメント術 ~全物流センターの情報を集約し、待機削減などの物流改善に成功

森永乳業(工場の調達物流)

神戸工場では、朝に入荷トラックの入場が集中していました。休憩場所に収まりきらないトラックが敷地外で待っていることもあり、出勤などで人の出入りも多いため、危険を感じることもありました。MOVO Berthの導入により、作業計画が見える化と事前準備が可能になり、トラックのバース滞在時間が短縮されました。

詳細は以下の記事をご覧ください。

手作業による「荷待ち時間の把握・削減」の限界からMOVO Berthを導入し、ドライバー・庫内作業者の双方にとって快適な調達物流を実現

まとめ

荷待ち時間は、長年にわたり当たり前のように存在し、関係者全員が少なからず不利益を被ってきた問題です。ドライバーは長時間拘束され、運送会社は生産性を下げ、荷主は潜在的コスト増を招いてきました。この問題を放置すれば人手不足やコスト高騰といった負の連鎖に陥る可能性があり、早期改善が急務です。

前述したように、バース予約システムやパレット化などの現場改善策が、問題解決に向けて有効であることがわかっています。こうした取り組みが進むにつれ、荷待ち時間は徐々に減少し、最終的には限りなくゼロに近づくことが期待されます。

しかし、荷待ち時間の問題は、一企業だけで解決するのは困難であり、サプライチェーン上の全ステークホルダーが意識と行動を変える必要があります。

荷主は、現場の実情を理解し、情報共有やスケジュール管理の徹底、標準化の推進など、積極的な改善策を取るべきです。

運送会社は、ドライバーへの適正な労働条件を保証し、効率的な配車計画を立てる責任があります。

ドライバーは、変化する環境に適応し、必要なスキル習得やコミュニケーション向上を図る姿勢が求められます。

そして国は、法規制や助成措置、ガイドライン策定を通じて、物流領域全体が効率化を追求できる環境を整えなければならないでしょう。

このように、全てのプレイヤーが一体となった連携が実現すれば、荷待ち時間問題は解消され、日本の物流はより生産的で持続可能な未来へと歩み続けることができます。

※出典 デロイト トーマツ ミック経済研究所『スマートロジスティクス・ソリューション市場の実態と展望【2025年度版】』https://mic-r.co.jp/mr/03650/ バース管理システム市場のベンダー別拠点数。本調査に参加した国内主要システム6社の拠点数合計をシェア100%とした場合のシェア

関連記事

お役立ち資料/ホワイトペーパー

記事検索

-

物流関連2法

-

特定荷主