スワップボディコンテナとは?他の輸送手段との違いやメリット、導入における課題や解決策、先進事例を解説

物流領域では、2024年問題に代表されるドライバー不足や長時間労働といった課題が深刻化しています。これらの問題に対応するため、輸送効率の向上や労働環境の改善が求められています。その中で注目されているのが、スワップボディコンテナを活用した輸送方式です。本記事では、スワップボディコンテナの基本構造や他の輸送手段との違いやメリット、導入における課題や解決策、先進事例などについて、物流DXパートナーのHacobuが解説します。

目次

スワップボディコンテナの基本構造

スワップボディコンテナとは、トラックのキャリア(車体)とコンテナ(荷台)を簡単に着脱できる構造を持つ車両のことです。

ここで言うキャリアとは、運転席を含むシャーシ全体を指します。シャーシとは、タイヤやエンジン、ミッションといった走行に必要な部品が取り付けられた、トラックの骨格部分のこと。これはコンテナを載せるための重要な土台となります。

スワップボディコンテナ車両が一般的なトラックと異なる点は、車体と荷台が固定されている従来の方式とは異なり、シャーシからコンテナを切り離せる点にあります。キャリアに標準装備されているエアサスペンションを使うことで、特別な装置なしにキャリアとコンテナを自力で簡単に分離できます。さらに、スワップボディコンテナ自体が折りたたみ式の支持脚を備えているため、トラックから分離した後も単独で自立できるのが特徴です。

牽引免許が不要

スワップボディコンテナ車両は、トレーラーではないため、牽引免許は不要です。そのため、一般的なトラックと同様に運転が可能です。

参考:スワップボディコンテナ車両利活用促進に向けたガイドライン

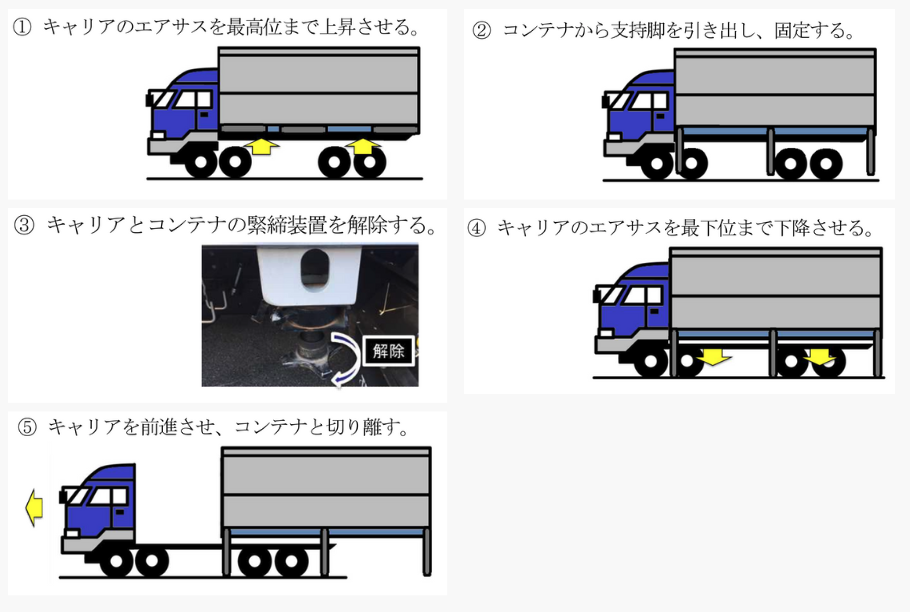

スワップボディコンテナの脱着方法

一般的なスワップボディコンテナ車両は、以下の方法で脱着(切り離し)します。

①キャリアのエアサスを最高位まで上昇させる

②コンテナから支持脚を引き出し、固定する

③キャリアとコンテナの緊締装置を解除する

④キャリアのエアサスを最下位まで下降させる

⑤キャリアを前進させ、コンテナと切り離す

引用:スワップボディコンテナ車両利活用促進に向けたガイドライン

スワップボディコンテナと他の輸送手段との違い

一般的なトラックとスワップボディコンテナ車の違い

一般的なトラックは荷台と車両が一体化しており、積み降ろしの間は車両ごと待機が必要です。一方で前述の通り、スワップボディコンテナ車は、エアサスペンションを使って荷台(コンテナ)を車両から容易に分離できます。

トレーラーとスワップボディコンテナ車の違い

トレーラーは「牽引車」と「被牽引車(荷台)」が連結する車両で、牽引免許が必要です。一方で前述の通り、スワップボディコンテナ車はキャリアにコンテナを載せる構造のため、牽引免許が不要です。また、コンテナ部分の車検が不要で、かつ、車検証への牽引車・被牽引車申請のような手続きも必要ありません。

スワップボディコンテナが求められる背景

現在、物流領域が直面している深刻な課題のひとつとしてドライバー不足が挙げられます。ドライバー不足を解消するため、ドライバーの労働環境改善が求められており、輸送の効率化や省人化につながる新たな輸送方式の導入が急務となっている状況です。

ドライバー不足対策としては、トレーラーの活用も期待されています。しかし、牽引免許の取得には時間とコストがかかります。また、連結された車両の運転は通常のトラックよりも難易度が高く、ドライバーの育成に時間がかかるという側面もあります。そのため、トレーラーだけでは抜本的なドライバー不足の解消には繋がりづらいのが現状です。

このような状況下で、スワップボディコンテナは非常に有効な解決策として注目されています。

スワップボディコンテナの特長・メリット

車両稼働率の向上

前述の通り、一般的なバン型トラックでの輸送では、荷台と車両が一体化しているため、積載された荷物の積み降ろしを行う際には、トラック本体が荷役作業の完了まで待機する必要がありました。

しかし、スワップボディコンテナは、コンテナをキャリアから切り離し、そのまま地面に設置できるため、荷役作業と輸送作業を完全に分離することが可能になります。ドライバーは荷物の積み降ろしに時間を費やすことなく、切り離したコンテナを残してすぐに次の輸送業務へ移行できるため、車両の稼働率が大幅に向上します。結果として、限られたドライバー数であっても、より多くの輸送に対応できます。

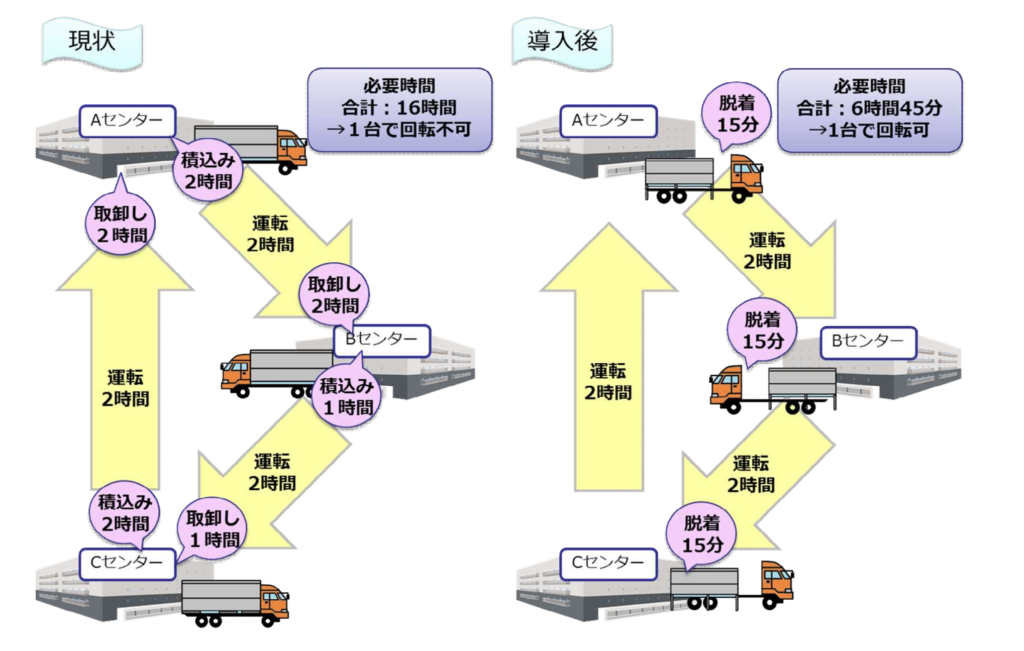

たとえば、以下の図で左記の運行計画は16時間を超えてしまうので、改善基準告示の拘束時間を超過しています。しかし、スワップボディコンテナ車両により、滞在時間を削減することで右記のような運行計画が可能になります。

引用:スワップボディコンテナ車両利活用促進に向けたガイドライン

ドライバーの労働環境改善

ドライバーの長時間労働は、物流領域が抱える深刻な課題の1つであり、その大きな要因として荷待ち時間の長さが挙げられます。従来の輸送方式では、ドライバーは前の車両や自身の荷物の積み降ろし中に待機せざるを得ませんでした。

しかし、スワップボディコンテナを物流センターなどに分離して置くことで、ドライバーは次の輸送へスムーズに移行でき、無駄な荷待ち時間を削減できます。また、荷役作業は物流センターの作業員が後から行うため、ドライバーが直接関与する必要がなくなります。精神的・肉体的な負担が軽減されるため、労働環境の改善が期待できます。

スワップボディコンテナを活用した中継輸送による日帰り勤務の実現

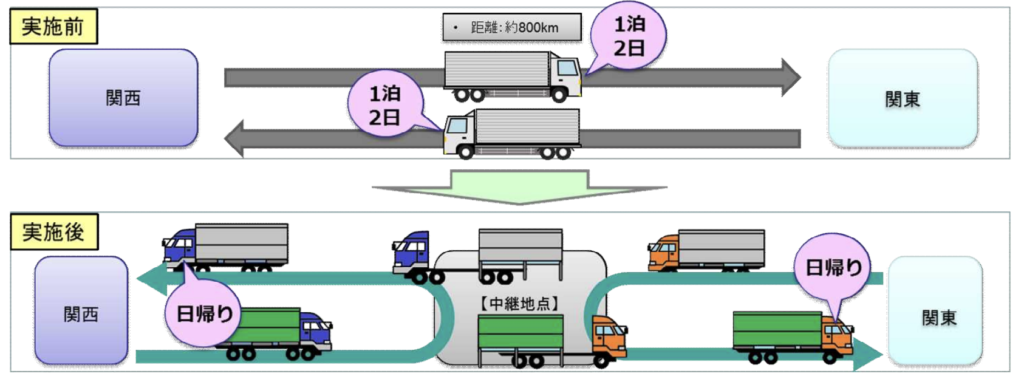

ドライバーの労働負担を軽減する有効な手段として、長距離路線での日帰り勤務を可能にする「中継輸送」が注目されています。これは、拠点間で荷物をバトンリレーのように引き継ぐ輸送方式です。スワップボディコンテナ車両を活用した中継輸送は、トレーラーを用いた方式とほぼ同様の運用が可能です。これまで宿泊を伴う長距離幹線輸送を担っていたドライバーが、中継輸送によって日帰りでの運行が可能になります。牽引免許保有者が減少傾向にある現状において、スワップボディコンテナ車両による中継輸送は、ドライバーの労務負担を軽減し、労働環境を改善するための現実的で取り組みやすい選択肢と言えるでしょう。

引用:スワップボディコンテナ車両利活用促進に向けたガイドライン

女性や高齢者の雇用促進

現状、ドライバー全体に占める女性の割合は非常に少なく、長時間労働や荷役作業の身体的負担が参入を阻む要因となっています。

しかし、スワップボディコンテナの導入により、ドライバーは荷役作業を直接行う必要がなくなり、身体的な負担が大幅に軽減されます。ドライバーという職業にハードルを感じていた女性や高齢者も、安心して業務に就ける可能性が高まります。

荷主と運送事業者の取引環境の見える化

スワップボディコンテナによる荷役分離は、これまで運送事業者に委ねていた荷役作業を荷主側が担うという変化を促します。一見すると、これにより荷主の人件費が増え、コストが増加するように感じられるかもしれません。しかし、元々荷役にかかる費用は存在しているため、これは荷主が自社の人件費で荷役を行うか、運送事業者に積込料や取卸料として支払うかの違いに過ぎません。むしろ、荷役作業の効率化は、これまでも荷主の重要な物流戦略の一部でした。

労働力不足が顕在化する現代において、「輸送力と作業力の最大限の活用」は極めて重要です。この目標達成には、荷主と運送事業者が協力し、生産性向上と働き方改革に取り組む必要があります。その前提となるのが、互いの取引条件や業務範囲を明確にすることです。スワップボディコンテナ車両の導入によって荷役業務と運転業務が分離されることで、それぞれのコストが荷主と運送事業者間で明確に「見える化」されます。これにより、取引に関する情報共有と認識の統一が進み、双方の物流改善への取り組みが深まり、強固なパートナーシップの構築が期待できます。

スワップボディコンテナ導入の課題と解決策

スワップボディコンテナの導入によって、数多くのメリットが得られる一方で、現場ではさまざまな課題があるのも事実です。ここでは、スワップボディコンテナ導入時に考慮すべき主な課題とその解決策について紹介します。

着脱作業に必要なスペースの確保

スワップボディコンテナは、シャーシからコンテナを着脱できる構造になっていますが、日本の都市部やスペースが限られた物流拠点では、着脱に必要なスペースが確保しにくいという課題があります。着脱作業には、コンテナの脚を出して安定的に地面に設置する必要があり、最低でもバースから25m以上の水平なスペースが必要とされています。

引用:スワップボディコンテナ車両利活用促進に向けたガイドライン

この課題に対しては、着脱作業を行う時間帯を限定し、他車両との運用を分離することでスペースを確保する方法が有効です。また、簡易リフトやクレーン、自動化装置などを導入することで、省スペースでも作業を可能にする工夫が求められます。

バース高とコンテナ高の段差

スワップボディコンテナ車両がバースに接着し自立した際、バース高との段差が生じる可能性があります。この際、段差を解消するため、スロープやドッグレベラーなどのジグを物流センターで準備する必要があります。

コンテナの保管場所の確保

スワップボディコンテナの運用において、空のコンテナや待機中のコンテナの保管スペースの確保も大きな課題の一つです。

一般的なスワップボディコンテナは20フィート以上のサイズであるため、複数台を一時的に保管するには広大な敷地が必要になります。しかし、都市部では新たな保管ヤードの確保が難しく、コストも大きな負担となります。

この課題への対策として、中継地点の有効活用が挙げられます。中継地点に一時的にコンテナを保管することで、スペースの有効活用とコスト削減が両立可能です。

また、他の物流事業者と連携し、共同で保管ヤードを運営することで、拠点間の効率的な運用とコスト分担が期待できます。

運行計画の見直しと固縛方法の検討

スワップボディコンテナを有効に活用するには、既存の運行計画を見直し、コンテナ輸送に適したスケジュールを再構築する必要があります。

たとえば、ドライバー交代制や中継輸送を取り入れることで、1人のドライバーが長距離を通して運行する必要がなくなり、労働時間の短縮にもつながります。また、荷役と輸送を分離することで、輸送中の安全性や運行効率も高められます。

さらに、固縛方法(コンテナ内の荷物の固定方法)も見直しが必要です。輸送する荷物の性質や重量に応じて、適切な固定資材や手法を選定することで、積荷の破損リスクを抑え、安全かつ高品質な輸送を実現できます。

スワップボディコンテナの普及に向けた政府の取り組み

国土交通省もスワップボディコンテナの全国的な普及の促進に力を入れています。

スワップボディコンテナ活用促進のガイドライン

国土交通省は、2019年3月に「スワップボディコンテナのガイドライン」を策定しました。このガイドラインでは、スワップボディコンテナを事業者が相互に利用できるための標準仕様や、効率的な管理・運用方法などが示されています。

参考:スワップボディコンテナ車両利活用促進に向けたガイドライン

省エネ化に必要なシステムや車両に対する導入補助

輸送効率化を通じた更なる省エネ化のために必要なシステムや車両に対して、導入補助を行っています。車両動態管理システム、トラック予約受付システム等の輸送効率化システムやダブル連結トラックと並んで、スワップボディコンテナ車両の導入も申請対象となっています。詳細は国土交通省のサイトをご確認ください。(以下は令和6年度)

参考:令和6年度「トラック輸送省エネ化推進事業」の公募を開始します

スワップボディコンテナの先進事例紹介

スワップボディコンテナを活用している先進事例を紹介します。(記事公開時点の内容)

安田倉庫 × 日本トレクス × フジトランスポート

2022年6月に、安田運輸株式会社と日本トレクス株式会社、フジトランスポート株式会社は、共同で国内初の冷蔵温度帯でのスワップボディコンテナ輸送の実証実験を実施しました。

日本トレクス株式会社が販売している「スワップ冷凍フラットパネルバンボデー」は、独自の断熱パネル「パネクト」を使用しており、温度管理輸送が必要な荷物にも対応可能なのが特徴です。

この実験では、スワップ冷凍フラットパネルバンボデーを活用し、当社守屋町営業所、コネクトエリア浜松、中央倉庫㈱京都PDセンターを中継場所として、コンテナを交換しながら中継輸送を行いました。スワップ冷凍フラットパネルバンボデーは、シャーシを分離しても冷凍機運転が可能なため、冷蔵温度帯での中継輸送です。中継輸送による日帰り運行の実現とドライバーの負担軽減を実証しました。

引用元: 安田倉庫株式会社 プレスリリース

佐川急便

佐川急便株式会社では、スワップボディコンテナ車両を一部で導入しています。

従来のバン型トラックでの大口のお客様2か所への配達は、大型ドライバー2名を必要としていました。スワップボディコンテナ車両の活用で荷役分離体制を構築し、配達専用スタッフを客先に配置できるようになりました。その結果、1名のドライバーで大口お客様2か所への配達が可能となり、ドライバーの労働時間の短縮につながりました。

さらに、荷物の積み降ろしと運転を別のスタッフが対応できるため、女性ドライバーの職域拡大にも寄与しています。

引用元: 国土交通省 事例集

鈴与カーゴネットグループ × ユニリーバ・ジャパン × サンスター

2019年5月に、ユニリーバ・ジャパンとサンスターは、鈴与カーゴネットが保有する「スワップボディコンテナ車両」を活用した中継輸送の実証実験を実施しました。

この実験では、ユニリーバ・ジャパン相模原工場~同社高槻倉庫、サンスター高槻工場~同社米原倉庫、サンスター米原倉庫~卸店(横浜)への輸送と、各拠点~日本パレットレンタルのデポ間のパレット輸送において、各社の輸送を組み合わせた往復ラウンド運行を行い、空車や走行距離の削減を目指しました。

中継輸送の仕組みを取り入れ、途中に中継拠点を設け、別のドライバーが東側と西側の運行を担当しました。中継拠点では鈴与カーゴネットのスワップボディコンテナ車両を利用し、荷役分離によるドライバーの待機時間削減を実現しました。

この実験により、中継拠点を設けたスワップボディコンテナ運用による運行効率の向上が実証されました。また、積載率向上や待機時間の削減によって、CO2排出量の26%を削減し、環境負荷の軽減にも寄与しました。

引用元: ユニリーバ・ジャパン プレスリリースunilever.co.jp

ホームロジスティクス(ニトリグループ)

ニトリグループの株式会社ホームロジスティクスでは、2017年7月よりスワップボディコンテナ車両を導入し、中継輸送を実施しています。

中継輸送実施前は、ドライバーは関東DCから出発した後、1日かけて関西DCに到着、積み込み・積み降ろしが終わったら、また1日かけて関東DCに戻る「1泊2日で発着地に戻る運行」でした。中継輸送実施後は、ドライバーは関東DCから出発した後、浜松にて関西DCから来たトラックとコンテナをスワップし、関西DCに戻る「日帰り運行」が可能となりました。

この取り組みにより、ドライバーの荷役作業の負担が削減され、女性ドライバーの活躍が増加しました。さらに、ドライバーは運転に専念できるため、従来の2倍にも値するほど作業効率が向上しました。

また、荷役作業や待機時間の減少によって、ドライバーの拘束時間の短縮にも成功しました。

引用元: ホームロジスティクス CSR活動

スワップボディコンテナの活用効果を最大化するために

スワップボディコンテナは、キャリアとコンテナを分離できる特性を活かし、輸送と荷役作業を効率的に切り分けられる画期的な輸送方式です。ドライバー不足や長時間の荷待ちといった物流領域の課題を解消するソリューションとして、大きな期待が寄せられています。しかし、スワップボディコンテナを導入し、その効果を最大限に引き出すには、運送事業者と荷主が緊密に連携し、運用体制を最適化することが不可欠です。

いくらスワップボディコンテナが効率的な分離を可能にしても、物流拠点側の受け入れ態勢が整っていなければ、そのメリットを十分に享受できません。特に、キャパシティに限りがある物流拠点にスワップボディコンテナ車が一斉に来場してしまうと、従来のトラックと同様に混雑が発生し、結果的に荷待ちに繋がってしまう可能性があります。

そこで重要となるのが、MOVO Berthのようなトラック予約受付システムとの併用です。このシステムを活用することで、スワップボディコンテナ車の入場時間を分散させ、各拠点の荷役能力に合わせてスムーズな受け入れを実現できます。これにより、スワップボディコンテナの持つ「待機時間削減」という最大の利点を最大限に活かし、物流全体の効率と生産性を飛躍的に向上させることが可能になります。

MOVO Berthの資料は以下からダウンロードいただけます。

関連記事

お役立ち資料/ホワイトペーパー

記事検索

-

物流関連2法

-

特定荷主