物流倉庫の自動化によるメリットとは?実践方法、成功事例を解説

「物流倉庫の自動化は具体的に何をどうする?」「自社の倉庫を自動化し、物流課題を解決したい」

このような悩みや疑問をお持ちの物流担当者の方も多いのではないでしょうか。

倉庫の自動化とは、これまで人が行っていた業務に、ロボットなどのマテハン機器やシステムを導入し作業を任せることです。これにより、業務の省人化や生産性の向上などさまざまなメリットが得られます。

この記事では、物流現場を18年経験した筆者が、物流倉庫の自動化の具体的な方法から、メリットやデメリット、成功事例までを解説します。

ぜひ最後までお読みいただき、自社の課題に合った自動化のステップを明確にし、導入に向けた具体的な検討のヒントにしてください。

なお、倉庫の自動化を成功させるには、トラックの入場時間と庫内の受け入れ計画を同期させることが不可欠です。いくら高性能な自動化設備を導入しても、トラックが予定外の時間に到着すれば、荷受け作業が滞り、自動化ラインへの投入が遅れてボトルネックとなります。結果として、せっかくの設備投資が全体最適に活かされません。そこでおすすめしたいのが「MOVO Berth」です。トラックの到着タイミングと庫内オペレーションを連動させ、自動化効果を最大化する「つなぎ役」として多くの企業に選ばれています。

MOVO Berthの資料は以下よりダウンロードいただけます。

目次

物流倉庫の自動化とは

物流倉庫の自動化とは、従来人の手で行っていた庫内作業の一部、またはすべてをデジタル技術やロボットを用いて機械化・システム化することを指します。商品の入庫から保管、ピッキング、検品、梱包、出庫に至るまでのプロセスにおいて、システムやマテハン機器を導入し、業務効率の向上や省人化を図る取り組みです。

必ずしもすべての工程を無人化する「完全自動化」だけを指すのではなく、ハンディターミナルを使った検品のデジタル化など、一部の業務をシステムで支援することも広義の自動化に含まれます。

倉庫の自動化の必要性が高まっている背景

近年、物流業界を取り巻く環境は大きく変化しており、倉庫の自動化は「あれば便利なもの」から「事業継続に不可欠なもの」へと変わりました。その主な背景には、以下の2点が挙げられます。

Eコマース(EC)市場の急速な拡大

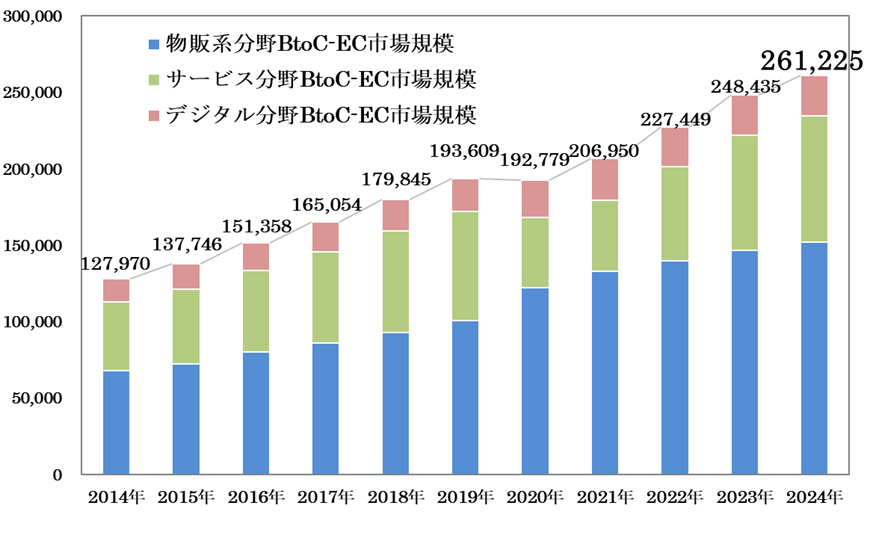

経済産業省の調査によると、消費者向けEC(電子商取引)市場規模は、2020年の約19.3兆円から年々伸長し、2024年には約26.1兆円にまで拡大しました。その中核を担うのが、実際に物流が発生する物販系分野です。

▼消費者向けEC市場規模の経年推移(単位:億円)

出典:https://www.meti.go.jp/press/2025/08/20250826005/20250826005.html

消費者の購買行動がオンラインへシフトしたことで、小口配送や多頻度配送が増加しました。さらに「即日配送」のような高いサービスレベルが求められるようになり、従来の人海戦術では、処理能力やスピード、品質の面で対応が困難になっています。

「物流の2024年問題」に代表される深刻な人手不足

2024年4月からドライバーの時間外労働規制が適用され、従来の輸送能力の維持が困難になっています。(物流の2024年問題)さらに、少子高齢化や労働環境のイメージから、作業員やドライバーの採用難も深刻化しています。

限られた人員で増加し続ける需要に対応するには、自動化による生産性向上が不可欠です。

事実、国土交通省は「総合物流施策大綱(2021 年度~2025 年度)」において、デジタル化・機械化によるオペレーション改善や働き方改革を実現する「物流DX」を推進しています。

物流の2024年問題についてより詳しく知りたい方は、以下の記事も併せてご覧ください。

関連記事:物流業界の「2024年問題」とは|改正のポイントや対策をわかりやすく解説

物流効率化法の改正

さらに、2025年4月に公布された「改正物流効率化法」では、すべての荷主企業や物流事業者に対し、荷待ち・荷役時間の短縮などの物流効率化に向けた取り組みの努力が義務化されました。倉庫における入出庫作業の自動化・省人化は、こうした法規制への対応として不可欠です。

次章では、「自動化のシステムにはどんなものがある?」という疑問にお答えします。

物流倉庫の自動化に活用できるシステム

物流倉庫の自動化を実現するためには、目的に応じて適切なシステムや機器を組み合わせることが重要です。ここでは、代表的な6つのシステムについて解説します。

- 自動倉庫システム

- 倉庫管理システム

- 自動ピッキングシステム

- デジタルピッキングシステム

- デジタルアソートシステム

- 自動搬送ロボット

自動倉庫システム

自動倉庫システムは、商品を保管するラック(棚)と、商品を出し入れするスタッカークレーンなどをコンピュータ制御で連動させ、入出庫作業を自動化したシステムです。

商品の搬送から保管までを無人で行えるため、大幅な省人化が可能です。また、多くのシステムで天井付近までの高さを有効活用できるため、平置きや一般的な棚に比べて保管効率が飛躍的に向上します。

倉庫管理システム

倉庫管理システム(WMS:Warehouse Management System)は、倉庫内の在庫状況や入出庫、ロケーション(保管場所)などの情報を一元管理するソフトウェアです。

入荷、検品、保管、ピッキング、梱包、出荷といった一連の庫内作業をデジタル化し、リアルタイムで正確な情報を把握できます。ハンディターミナルやバーコードリーダーと連携することで、手書き伝票や目視確認によるミスを削減し、作業の標準化を実現します。

WMSについては、以下の記事で詳しく解説しています。

関連記事:WMSとは?基本機能や導入メリット、導入事例をわかりやすく解説

自動ピッキングシステム

自動ピッキングシステムは、ロボットアームや機械を用いて、商品のピッキング作業を自動化する仕組みです。

近年注目されている「GTP(Goods to Person)」と呼ばれるタイプは、作業者が棚まで歩いていくのではなく、ロボットが商品を保管した棚やコンテナを作業者の手元まで運んでくる方式です。

これにより、ピッキング作業の約44%を占めることもある「移動」を大幅に削減し、効率的なピッキングが可能になります。

デジタルピッキングシステム

デジタルピッキングシステム(DPS:Digital Picking System)は、商品を保管している棚にデジタル表示器を設置し、ランプが光った場所から表示された個数の商品を取り出す支援システムです。主に「摘み取り方式」のピッキングで利用されます。

商品知識がない初心者でも、ランプの指示に従うだけで迷わず作業できるため、教育コストの削減やピッキングミスの防止に大きな効果があります。

デジタルアソートシステム

デジタルアソートシステム(DAS:Digital Assort System)は、DPSと同様にデジタル表示器を用いたシステムですが、こちらは商品を仕分ける「種まき方式」で利用されます。

ピッキングした商品を、配送先や店舗ごとのカゴ車や箱に仕分ける際に、投入すべき箱のランプが点灯して個数を指示します。スピーディーかつ正確な仕分け作業が求められる通過型物流センター(TC)などで多く導入されています。

なお、通過型センター(TC)について詳しく知りたい方は、以下の記事も併せてご覧ください。

関連記事:TC(Transfer Center)とは?DCとの違いや業務の流れ、導入するメリット・デメリット、再編する際のポイントを解説

自動搬送ロボット

自動搬送ロボットは、倉庫内で荷物を自動的に運搬するロボットの総称です。作業者が重い荷物を持って移動する負担を軽減し、搬送作業の無人化・省人化に貢献します。大きく分けて以下の2種類があります。

AGV(無人搬送車)

AGV(Automatic Guided Vehicle)は、床に貼られた磁気テープや二次元コードなどの誘導ガイドに従って走行する搬送車です。 あらかじめ決められたルートを正確に走行するのが得意で、定型的な搬送業務の自動化に適しています。

AMR(自律走行搬送ロボット)

AMR(Autonomous Mobile Robot)は、搭載されたセンサーやカメラで周囲の環境を認識し、地図を作成して目的地まで自律的に移動するロボットです。ガイドの設置が不要で、人や障害物を検知すると自動で回避ルートを生成します。飲食店で見かける配膳ロボットをイメージすると分かりやすいでしょう。

レイアウト変更にも柔軟に対応できるため、多品種変量に対応が必要な大型EC倉庫などで導入が進んでいます。

次章では、倉庫を自動化する5つのメリットをご紹介します。

倉庫を自動化するメリット

倉庫の自動化の主なメリットは以下の5点です。

- 生産性が向上する

- 人件費や運営コストを削減できる

- ヒューマンエラーの発生を抑制し品質の安定につながる

- 安全性が向上する

- 従業員の負担が軽減する

生産性が向上する

最大のメリットは、生産能力の向上です。人間には体力的な限界があり、休憩や睡眠が必要ですが、自動化システムやロボットは24時間365日稼働することが可能です。

また、機械は常に一定のスピードで作業を継続できるため、処理能力の予測が立てやすく、繁閑の差が激しい時期でも安定したスループットを維持できます。

人件費や運営コストを削減できる

自動化によって省人化が進めば、必然的に人件費を削減できます。特に、夜間や休日などの割増賃金が発生する時間帯の作業を自動化できれば、その効果はさらに大きくなります。

また、直接的な給与だけでなく、採用活動にかかる広告費や面接の手間、入社後の教育コストといった「採用・定着にかかるコスト」の削減も可能です。

ヒューマンエラーの発生を抑制し品質の安定につながる

人の手による作業では、疲労や不注意による書き間違い、読み間違い、取り間違いなどの「ヒューマンエラー」を完全に無くすことは困難です。

ピッキングや在庫管理など、ヒューマンエラーの起こりやすい作業にバーコード検品や自動仕分けシステム、WMSを導入することで、誤出荷や在庫のズレを防ぐことができます。

誤出荷や在庫差異が減少すれば、顧客からのクレーム対応や在庫調整にかかる無駄な時間がなくなり、物流品質の向上による顧客信頼度の獲得にもつながります。

安全性が向上する

危険を伴う作業や身体的負荷の高い作業をロボットに任せることで、従業員を危険から遠ざけることができます。

安全な労働環境を提供することで、従業員の安心感につながり、定着率の向上や採用できる人材の拡大が可能です。

高所での作業やフォークリフトの動線上での作業を自動化することが考えられます。

従業員の負担が軽減する

ピッキングや重量物の運搬作業を自動化し、従業員の負担を軽減することは、先述した安全性の向上と同様に、結果として定着率の向上や採用コストの削減につながります

物流倉庫では、ピッキングで毎日数万歩移動したり、重量物を一日中手作業で取り扱うなど、従業員の負担が大きい作業が発生します。

筆者のいた物流倉庫では、毎日バンニング・デバンニング作業で重量物を取り扱っていました。自動化が進んでおらず手作業が中心であったため、腰痛を発症し仕事が続けられず、退職する者が後を絶ちませんでした。

人手不足が叫ばれる今、労働者の負担を軽減することは、事業を継続するうえでの必須項目となっています。

次章では、倉庫自動化の4つのデメリットとその対策法を解説します。

倉庫を自動化するデメリットと対策

多くのメリットがある一方で、自動化には導入前に把握しておくべき課題やリスクも存在します。ここでは、代表的な以下の4つのデメリットと、それを乗り越えるための対策について解説します。

- 初期費用やメンテナンスコストがかかる

- 体制を立て直す必要がある

- 従業員への教育・研修が必要になる

- 機器の故障やサイバー攻撃への対策を講じる必要がある

初期費用やメンテナンスコストがかかる

自動化システムの導入には、以下のような多額の初期投資が必要です。

- マテハン機器の購入費

- システム開発費

- 設置工事費

大規模な自動倉庫の場合、億単位の投資になることも珍しくありません。たとえば、ある大手日用品メーカーの完全自動倉庫は、総工費55億をかけて設営されたという事例があります。

さらに、導入後も定期的なメンテナンスや部品交換、ソフトウェアのアップデートなどのランニングコストが発生します。

【対策】

- いきなり全面的な自動化を目指すのではなく、ボトルネックとなっている工程から段階的に導入する「スモールスタート」を検討する。

- 費用対効果(ROI)を事前にシミュレーションし、投資回収期間を明確に設定する。

- 国や自治体の補助金制度(IT導入補助金など)の活用を視野に入れる。

体制を立て直す必要がある

自動化システムを導入すると、業務フローが大きく変わります。これまでのやり方に慣れ親しんだ現場からは、「使いにくい」「かえって面倒だ」といった反発が起こる可能性があります。

実際に筆者がいた物流倉庫では、導入した機器が現場で活用されず、ほこりを被っている事例が数件ありました。

【対策】

- なぜ変える必要があるのかという目的を事前に共有する。

- 最前線の意見を吸い上げ、使用する現場の立場で有効なシステムを検討する。

従業員への教育・研修が必要になる

新しいシステムや機器を使いこなすためには、従業員に操作方法だけでなく、トラブル時の対応手順などを習得させる必要があります。

ITリテラシーに不安がある従業員がいる場合、教育に想定以上の時間がかかることも想定しておかなければなりません。

【対策】

- わかりやすいマニュアルの整備や、実機を使った研修会を実施する。

- 直感的に操作できるユーザーインターフェース(UI)を持つシステムを選定する。

- 導入後のサポート体制が充実しているかを確認する。

機器の故障やサイバー攻撃への対策を講じる必要がある

自動化は業務の効率化や生産性の向上に有効である一方、機器の故障やシステム障害のリスクがあることも忘れてはなりません。

2025年9月、大手飲料メーカーがサイバー攻撃を受け、システム障害が発生しました。その影響で、2か月以上システムが復旧せず、手作業での出荷を余儀なくされたという事例があります。

事業規模が大きいほど、システムダウンによる損害は大きくなります。

【対策】

- 定期的なデータのバックアップやセキュリティソフトの導入など、情報セキュリティ対策を徹底する。

- 万が一システムがダウンした際に備えて、手動での運用手順を策定しておく。

次の章では、倉庫の自動化を成功させる3つのポイントについて解説します。

倉庫自動化を成功させるポイント

自動化システムは導入してからが本当のスタートです。失敗を防ぎ、投資対効果を最大化するために押さえておくべき重要なポイントを3つご紹介します。

- システム導入の目的を明確にする

- サポート体制を整備する

- 導入効果を定期的に検証する

システム導入の目的を明確にする

目的が明確であれば、導入すべきシステムや必要な機能、予算の優先順位も自ずと決まってきます。

「ピッキング作業の時間を30%削減する」「誤出荷率を0.01%以下にする」など、自社のどの課題を解決するために、どのような数値目標を達成したいのかを具体的に設定しましょう。

「他社がやっているから」「補助金の対象だから」といった曖昧な理由で導入を進めると、現場のニーズと合わず、使われないシステムになってしまう恐れがあります。

サポート体制を整備する

万が一の事態に備え、迅速に対応できる体制を整えておくことが、安定稼働の鍵となります。

社内のシステム担当部門と現場の連携フローを確立しておくと同時に、導入ベンダーのサポート内容(対応時間、駆けつけサービスの有無など)を事前に確認しておきましょう。

システムトラブルが発生した際の対応が不十分だと、復旧に時間がかかり品質に悪影響を及ぼすリスクがあります。

導入効果を定期的に検証する

運用開始後は、当初設定した目標に対してどの程度の成果が出ているかを定期的にモニタリングしましょう。

現場のデータを収集・分析できる環境を整えておくことが、継続的な改善には欠かせません。

もし目標に達していない場合は、「業務フローに無理がないか」「作業員の習熟度が足りているか」などの原因を分析し、改善サイクル(PDCA)を回し続けることが大切です。

次章では、物流倉庫の自動化に成功した事例を3つご紹介します。

物流倉庫の自動化に成功した事例

ハンドリフト牽引型AGVの導入で生産性が15%向上し、2名相当の省人化に成功

ダイキン工業の西日本パーツセンターでは、補修用部品の入出庫において、最長往復500mにも及ぶ搬送作業が作業員の大きな負担となっていました。

そこで、既存のハンドリフトをそのまま牽引できるAGV(無人搬送車)を導入。磁気テープに沿って最大500kgの荷物を自動搬送することで、移動作業の無人化を実現しました。

その結果、作業員は移動時間から解放され、生産性が15%向上。搬送業務の人員を削減し、2名相当の省人化に成功しました。また、季節による物量の変動にはレンタルのAGVを増減させて対応するなど、柔軟な運用を実現しています。

出典:https://www.mlit.go.jp/seisakutokatsu/freight/content/001609016.pdf

パレット自動倉庫とロボットの導入で保管能力が2倍に。庫内作業の無人化を実現

ある洋菓子製造メーカーでは、事業拡大に伴い、製品の保管スペース不足や、平置き保管による荷繰り作業の手間が課題となっていました。

そこで、新工場の建設に合わせて「パレット自動倉庫」を中核とした保管システムを導入しました。さらに、生産ラインから倉庫までを「高速搬送台車(STV)」と「パレタイジングロボット(積み付けロボット)」で直結し、製品の移動から格納までを完全に自動化しました。

その結果、天井空間を有効活用することで保管能力は従来の約2倍に向上。庫内からフォークリフトや作業員を排除できたことで、安全性も飛躍的に高まりました。また、先入れ先出しやトレーサビリティ管理も徹底され、食品メーカーとして高品質な物流体制を確立しています。

自動化センターの立ち上げで物流増でも残業時間40%削減に成功

ホームセンターを展開するアークランズ株式会社(旧ビバホーム)は、人手不足解消のため、最新鋭の自動化センターを新設しました。 しかし、高度な自動化設備を効率よく稼働させるには、計画通りの「入荷」が不可欠でした。トラックが不規則に到着すると、庫内のロボットやラインへの投入が滞り、自動化のメリットが失われてしまうからです。

そこで、トラック予約受付サービス「MOVO Berth」を導入し、庫内の作業計画に合わせて車両の入場をコントロールする体制を構築しました。 その結果、繁忙期で物量が通常の1.2倍に急増した際も、スムーズな連携により現場は混乱せず、従業員の残業時間を40%削減することに成功しました。自動化の効果を最大化するには、ハードウェアだけでなく、入荷(トラック)情報の管理も重要であることを示す好例です。

事例の詳細はこちら:https://hacobu.jp/case-study/1131/

同社が導入した「MOVO Berth」はシェアNo.1(*)トラック予約受付システムです。その詳細について、次章で詳しく解説します。

高度な倉庫運営を実現するならMOVO Berth

倉庫の自動化を成功させるには、庫内のロボットやマテハン機器だけでなく、トラックの入場時間と庫内の受け入れ計画を同期させることが不可欠です。いくら高性能な自動化設備を導入しても、トラックが予定外の時間に到着すれば、荷受け作業が滞り、自動化ラインへの投入が遅れてボトルネックとなります。結果として、せっかくの設備投資が全体最適に活かされません。

「MOVO Berth」は、こうした課題を解決するトラック予約受付サービスです。ドライバーがスマートフォンから入場時間を事前予約し、倉庫側は庫内の作業計画に合わせて受け入れ枠を設定できます。これにより、トラックの到着タイミングと庫内オペレーションが連動し、荷待ち・荷役時間の削減と自動化設備の稼働率向上を同時に実現できます。倉庫の自動化効果を最大化するための「つなぎ役」として、多くの企業に選ばれています。

MOVO Berthの資料は以下よりダウンロードいただけます。

まとめ

物流倉庫の自動化は、人手不足の解消や生産性向上、品質の安定化など、多くのメリットをもたらす重要な施策です。

しかし、単に最新機器を導入するだけでは成功しません。自社の課題と目的を明確にし、適切なシステムを選定した上で、現場の運用体制まで含めたトータルな設計が求められます。

自社に最適な自動化のステップを見極め、持続可能な物流体制の構築を目指してみてはいかがでしょうか。

*出典 デロイト トーマツ ミック経済研究所『スマートロジスティクス・ソリューション市場の実態と展望【2025年度版】』https://mic-r.co.jp/mr/03650/ バース管理システム市場のベンダー別拠点数。本調査に参加した国内主要システム6社の拠点数合計をシェア100%とした場合のシェア

関連記事

お役立ち資料/ホワイトペーパー

記事検索

-

物流関連2法

-

特定荷主