「クロスドッキング」を基礎からメリットデメリット、TCとの違いまで徹底解説

「クロスドッキングの正確な定義を知りたい」「導入すれば自社の課題は解決するのか?」

このようにお悩みの物流担当者様も多いでしょう。

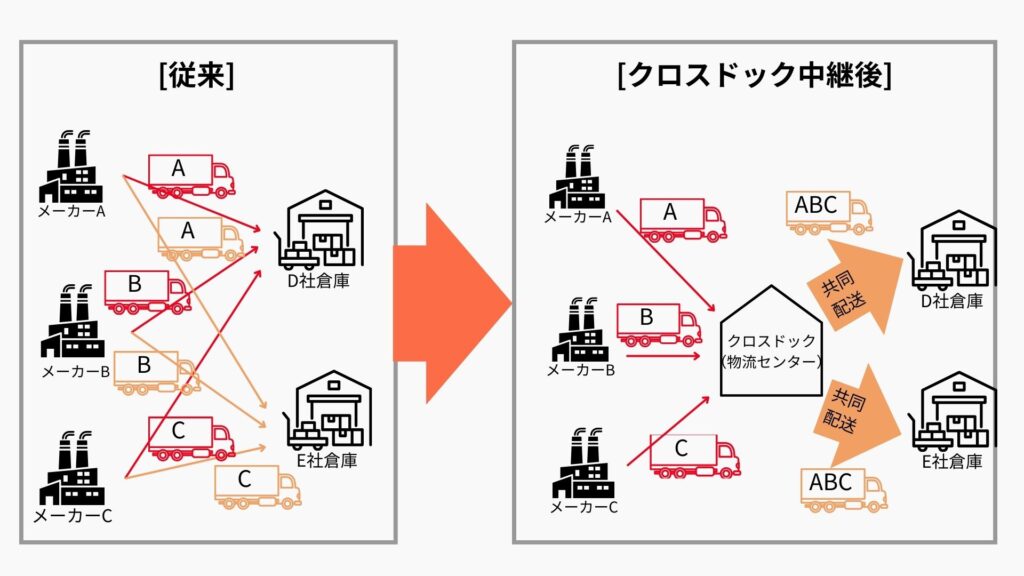

クロスドッキングとは、入荷した商品を在庫保管せず、素早く仕分けて即座に出荷する「通過型」の物流システムです。コスト削減や積載効率の向上など多くのメリットがある一方、高度な管理が求められるため、向き不向きが分かれる手法でもあります。

そこで本記事では、物流現場歴18年の筆者が、クロスドッキングの基礎からTC・DCとの違い、メリット・デメリットを解説します。さらに導入事例や、成功のポイントまで網羅しました。ぜひ貴社の課題解決にお役立てください。

もし、「なにから手をつければよいかわからない」とお悩みであれば、外部の専門家に相談するのが近道です。そこでおすすめしたいのが「Hacobu Strategy」です。データに基づいた物流課題の解決を支援するプロフェッショナルが、貴社をサポートします。

Hacobu Strategyの概要は以下のリンクをクリックし、ご確認ください。

目次

クロスドッキング(クロスドック)の基礎知識

まずは、クロスドッキングの基本を以下の3つのポイントで解説します。

- クロスドッキングとは在庫を持たず商品をスルーさせる物流システム

- TC(通過型センター)との違いは「言葉の定義」と「運用の幅」

- 従来のDC(在庫型センター)との違いは「保管機能」を持たないこと

クロスドッキングとは在庫を持たず商品をスルーさせる物流システム

クロスドッキングを一文で表すと、「入荷した商品を在庫として保管せず、仕分け後即座に出荷することで、高速化と効率化を実現する仕組み」のことです。

入荷バース(ドック)から出荷バース(ドック)へ、センター内を「クロス」するように商品が通過していくことから、この名が付けられました。

主に、生鮮食品や新聞・雑誌、新商品など、鮮度やスピードが求められる商材で多く採用されています。

TC(通過型センター)との違いは「言葉の定義」と「運用の幅」

よく混同されるのが「TC(Transfer Center:通過型センター)」です。両者はほぼ同義として扱われますが、厳密には以下のようなニュアンスの違いがあります。

| 用語 | 概要 |

|---|---|

| TC(トランスファーセンター) | 「施設(場所)」を指す |

| クロスドッキング | 「在庫を持たずに通過させる運用手法」を指す |

一般的に、TCは施設そのものを指し、クロスドッキングはそのTC内で行われるオペレーション手法を指すという違いがあります。

なお、TCについてさらに詳しく知りたい方は、以下の記事をあわせてご覧ください。

TC(Transfer Center)とは?DCとの違いや業務の流れ、導入するメリット・デメリット、再編する際のポイントを解説

TCは、在庫|…

2025.06.12

従来のDC(在庫型センター)との違いは「保管機能」を持たないこと

DC(Distribution Center:保管型センター)との最大の違いは、「在庫保管機能の有無」です。

DCが商品を「保管・在庫」して注文を待つのに対し、クロスドッキングは「在庫を持たず通過させる」点に違いがあります。そのため、DCに必要な大規模な保管スペースが不要で、施設の床面積あたりの回転率が非常に高いのが特徴です。

DCについてさらに詳しく知りたい方は、以下の記事をあわせてご覧ください。

DC(Distribution Center)とは?TCとの違いや業務の流れ、導入するメリット・デメリット、再編する際のポイントを解説

DC(Distribution Centerʌ…

2025.06.02

次の章では、このクロスドッキングの4つのメリットをご紹介します。

クロスドッキング(クロスドック)を導入する4つのメリット

本章では、クロスドッキングを導入する4つのメリットについて解説します。

- 積載率向上により改正物流効率化法に対応

- 保管スペース不要による在庫のコスト削減

- リードタイムの大幅な短縮で鮮度の高い商品をスピーディーに配送

- 店舗別に一括納品することで荷受け・検品作業の負担を軽減

積載率向上により改正物流効率化法に対応

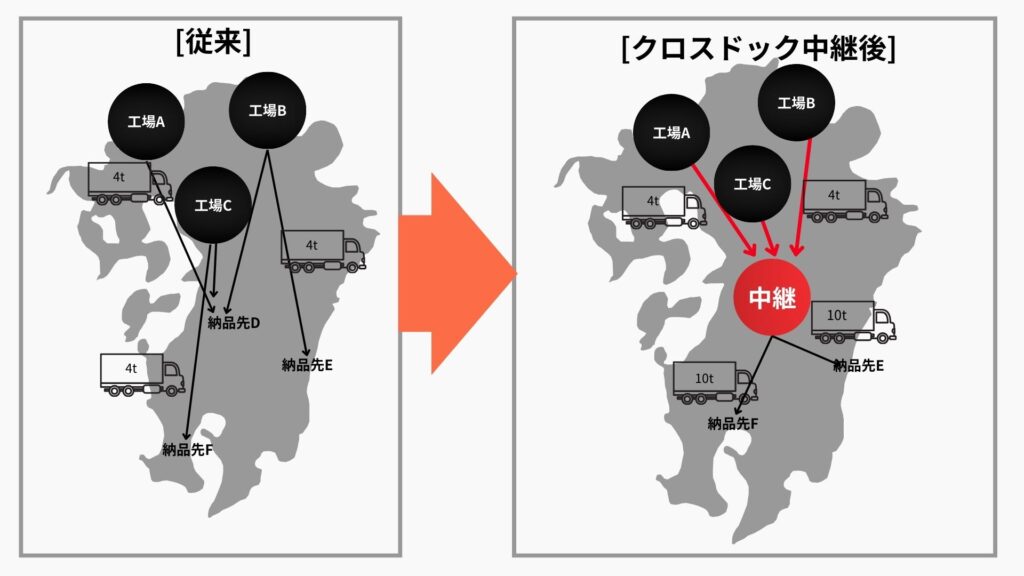

クロスドッキングを活用して複数の荷物を集約・混載することで、トラックの積載率を高めることができます。

たとえば4t車で店舗配送を行っている場合、ハブ&スポーク型の輸送ネットワークを構築し、10t車にすることで、中長距離運行数を半減できる可能性があります。

これは、ドライバー不足の防止に寄与します。また、物流関連2法のひとつである改正物流効率化法では、すべての荷主に対して「積載効率の向上」の努力が義務化されています。クロスドッキングは、この目標達成に向けた極めて有効な手段のひとつです。

なお、改正物流効率化法を含む物流2法改正への対応について、以下の資料で詳しく解説しています。気になる方はリンクよりダウンロードしてください。

資料「物流関連2法改正・政府の中長期計画を解説 荷主・物流事業者は今何をするべきか」をダウンロードする

保管スペース不要による在庫のコスト削減

保管がなく在庫を持たないため、広大な保管スペースや管理にかかる人件費、在庫金利などの固定費を大幅に削減できます。

まと、在庫を持たないことは、キャッシュフローの改善にも直結します。

リードタイムの短縮で鮮度の高い商品をスピーディーに配送

商品がセンターに滞留する時間が短いため、生産から店舗納品までのトータル時間を短縮でき、消費者に新鮮な商品を届けられます。

このスピード感は、生鮮食品やトレンド商材において強力な競争力となります。

店舗別に一括納品することで荷受け・検品作業の負担を軽減

センターで複数のサプライヤーの商品を店舗別にまとめて納品することで、店舗スタッフの荷受け回数や検品の手間を大幅に減らせます。

これは、人件費の削減を実現し、接客や売り場作りなどコア業務への専念を実現します。

一方で、クロスドッキングにはデメリットも存在します。次章で詳しく解説します。

クロスドッキング(クロスドック)導入におけるデメリット・課題

本章では、クロスドッキングの以下の2つのデメリットや課題について解説します。

- 高度な情報連携が必須となりASN(事前出荷情報)の精度が問われる

- 在庫を持たないため入荷遅れが即座に欠品・配送遅延に直結する

高度な情報連携が必須となりASN(事前出荷情報)の精度が問われる

クロスドッキングの倉庫は、サプライヤーとのASN(Advanced Shipping Notice:事前出荷情報)連携が不可欠です。

データ連携が不十分だと、現場での検品など作業の準備に時間がかかり、スピードのメリットが失われてしまいます。

入荷遅れが即座に欠品・配送遅延に直結する

在庫を持たないため、納品遅れが即座に欠品・遅延へ直結します。そのため、通常のDC以上にシビアな管理が求められます。

加えて、入荷遅れは現場の「焦り」を生みます。筆者の経験上、遅れを取り戻そうとする焦りから無理な作業が発生し、安全確認の省略や労働災害のリスクが高まるケースも少なくありません。「無理のない計画」こそが成功の土台であることを忘れてならないのです。

欠品対策として重要な「需要予測」について、以下の記事で解説しています。あわせてチェックしてください。

需要予測とは?具体的な手法や活用分野、成功事例などを解説

需要予測は…

2025.12.08

次の章では、どのような企業がクロスドッキングを導入すべきか解説します。

クロスドッキング(クロスドック)の導入が向く企業・向かない企業

クロスドッキングはどのような商材を扱う企業が導入すべきなのか、それぞれご紹介します。

- 向く企業

- 向かない企業

向く企業:消費期限が短い食品や回転率の高い多店舗展開の小売業

実際にクロスドッキングを導入し、成功を収めているのは**「多頻度小口配送」が求められる小売業**です。

- スーパーマーケット

- コンビニエンスストア

- ドラッグストア

- 新聞・雑誌 など

特に、食品(生鮮・日配品)のように製造からの賞味期限が短く、鮮度が価値に直結する商材は、クロスドッキングのスピード感が最大の武器になります。

向かない企業:即納性が命の巨大ECやロングテール商材を扱う企業

一方で、すべてのビジネスモデルに適しているわけではありません。特に「即日配送」のようなスピードが求められる業態や、出荷頻度が低い商材には不向きです。

- 即納性が命の巨大ECプラットフォーム(BtoC)

- 多品種かつ出荷頻度が低いロングテール商品を扱う企業(補修部品・専門書など)

たとえば、Amazonのような巨大ECは「早く届く」ことが最大の価値です。これには、サプライヤーの入荷を待つクロスドッキングでは間に合いません。拠点に在庫を保管しておき、すぐに準備し出荷できる状態である必要があります。

とはいえ、自社の商材がどちらに該当するのか、判断が難しい場合もあるでしょう。 そのようなときは、物流のプロに相談するのも一つの近道です。データに基づいた物流課題の解決を支援する「Hacobu Strategy」なら、貴社の状況に合わせた最適な判断をサポートできます。

Hacobu Strategyの概要は以下のリンクをクリックし、ご確認ください。

次章では、戦略的にクロスドッキングを採用し、成功を収めている企業事例を2つご紹介します。

国内大手企業におけるクロスドッキング(クロスドック)活用事例

イオン九州株式会社:クロスドッキングで鮮度維持と省人化を実現

イオン福岡XD(クロスドッキング)センターでは、クロスドッキングの持つメリットを活かしつつ、パレット自動倉庫やAIアームロボット、次世代AGVなどの先端技術を導入し、構内作業員を30%削減することに成功しました。

ハードウェアの自動化に加え、トヨタ生産方式(TPS)やリアルタイムデータを活用した配車管理を掛け合わせることで、トラック走行距離の短縮と出荷能力の向上を実現。EVトラックの採用など、カーボンニュートラルへの貢献も進めています。

出典:https://aeonglobalscm.co.jp/action/

なお、Hacobuは2025年11月より、イオン九州様など小売6社と共同輸配送の実証実験を開始しました。MOVOシリーズのビッグデータで最適ルート解析を行い、人手不足と環境負荷の課題解決に挑んでいます。

参考:イオン九州など小売6社とHacobu、共同輸配送の実証開始。約200万通りのルート候補を解析し、人手不足と環境負荷に挑む

次章では、クロスドッキングを成功させるためのポイントを3つご紹介します。

クロスドッキング(クロスドック)の運用を成功させる3つの重要ポイント

本章では、クロスドッキングの運用を成功させる以下の3つのポイントについて、現場視点を交えて解説します。

- サプライヤーとのデータ連携を強化し情報のタイムラグをなくす

- 誰でも作業できるマニュアル化とマテハン機器の導入を進める

- バース予約システムでトラックの入荷時間を分散・管理する

サプライヤーとのデータ連携を強化し情報のタイムラグをなくす

到着前に「何が来るか」を把握するため、リアルタイムな情報共有が不可欠です。モノより先に情報が届くことで、到着後即座に仕分け作業に入れたり、余計な荷繰りなどを防止し、庫内作業を効率化します。

そこでおすすめなのが、動態管理サービス「MOVO Fleet」です。MOVO Fleetについて詳しく知りたい方は以下のリンクをクリックし、資料をダウンロードしてください。

誰でも作業できるマニュアル化とマテハン機器の導入を進める

絶対に防ぎたいのは、作業の属人化と非効率なアナログ管理です。

入荷した貨物を「ところてん方式」でスピーディーに出荷しなければ、荷物がセンター内に滞留し、出荷遅延を招いてしまいます。これは、品質と生産性の低下に直結する重大な問題です。

筆者の過去の現場では、検品業務が完全に属人化していました。紙伝票に手書きでサイズを書き込むアナログ運用で、ベテラン不在時は検品が追いつかない事態に。結果、ホームに荷物が溢れ、品質低下や接触事故のリスクがある危険な状態に陥りました。

とはいえ、自社にピッタリのシステムを見つけるのは難しいものです。そこでおすすめしたいのが、データに基づいた物流課題の解決を支援するプロフェッショナルのサポートが受けられる「Hacobu Strategy」です。詳細が気になる方は、以下のリンクをクリックし、資料をダウンロードしてください。

バース予約システムでトラックの入荷時間を分散・管理する

トラックの到着時間が集中して作業が滞らないよう、バース予約システムを用いて入荷時間を平準化し、スムーズな荷受けを実現すべきです。

筆者のいたTC現場は、バース予約システムがなく、午前中に入荷車両が集中していました。入荷情報の管理も不十分で、大口貨物が重なると現場はパニックに。日々、苦労を強いられた経験があります。

こうした混乱を防ぐのにおすすめなのが、シェアNo.1の「MOVO Berth」です。 トラック入場を予約制で管理し、現場も情報をタブレットで共有できます。多くの現場で選ばれている実績があります。詳しくは以下のリンクより資料をダウンロードしてください。

まとめ|クロスドッキングは物流課題を解決する仕組み

クロスドッキングは、サプライチェーン全体のスピードを上げ、コスト改善を実現する仕組みです。その定義やTC・DCとの違い、導入のポイントを解説しました。

- クロスドッキングは「在庫を持たずに通過させる」高効率な物流手法

- 在庫削減とリードタイム短縮だけでなく、2024年問題・法改正対応にも有効

- 成功の鍵は、ASNによるデータ連携とトラック予約システムによる入荷コントロール

食品や小売りの大手企業が積極的に取り入れ、効率化と環境負荷削減を実現しています。今後さらに注目度は高まり、広がりをみせるでしょう。

しかし、扱う商材によっては効率が低下してしまう可能性があります。そのため、まずは自社に合うかどうか徹底的に調査することをおすすめします。

その際、「絶対に失敗したくない」「物流改善のプロに相談しながら進めたい」とお考えでしたら、ぜひHacobuにご相談ください。

関連記事

お役立ち資料/ホワイトペーパー

記事検索

-

物流関連2法

-

特定荷主