調達物流の危機にどう備えるか?法令対応・安定供給・コスト最適化の実践知

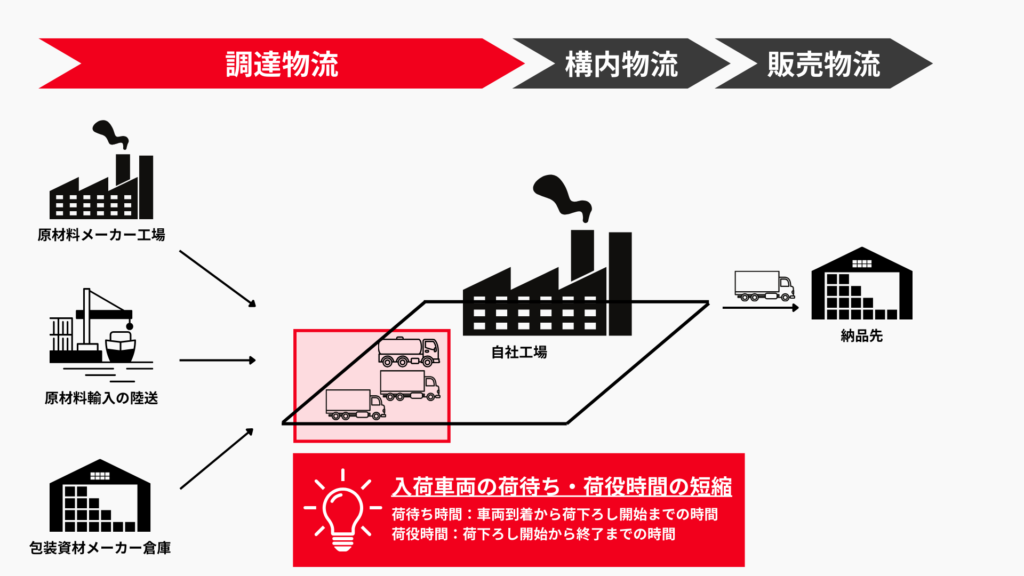

製造業における調達部門の最も重要な使命は、原材料を切らさずに安定して製造ラインを稼働させることと認識しています。従来は「原材料は当たり前に届くもの」と考えられていたかもしれません。しかし今、原材料を運ぶ「調達物流」はかつてない危機的状況に直面しており、調達部門としてもそのリスクを正しく認識し、安定的な調達を実現する備えが求められています。本記事では、調達物流のリスクと改善の具体策について物流DXパートナーのHacobuが解説します。

調達物流を取り巻く新たなリスクと課題

安全・安定供給が脅かされる時代へ

「原材料が予定通り届かない」——そんなリスクが現実味を帯びています。

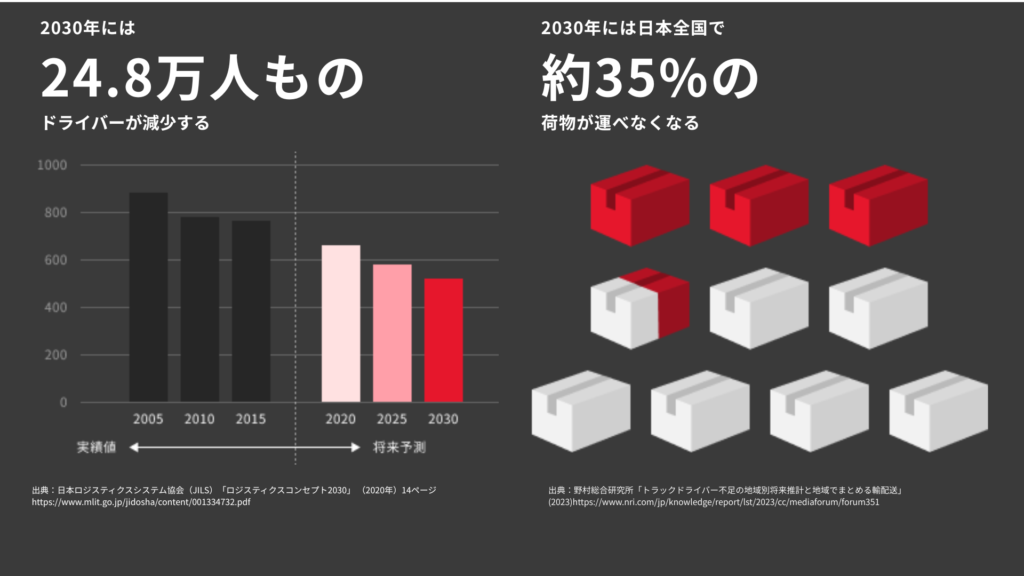

物流業界では深刻なドライバー不足が進んでおり、2030年には約35%の輸送需要が賄えなくなるという試算も存在します。つまり、現状のままでは原材料の3分の1が工場に届かなくなる可能性も否定できません。すでにその兆候は現れており、サプライヤーが車両を確保できず、配送を断念する事例が増加しています。運送会社は利益の出にくい案件を選別し始め、結果として「運送会社が仕事を選ぶ時代」へと移行しつつあります。

その際に大きな影響を及ぼすのが、工場や倉庫における「荷待ち時間」です。サプライヤーが手配した輸送車両が長時間拘束されることでドライバーの稼働効率は低下し、運送会社にとっては非効率な案件となります。そのため、荷待ちが多い荷主は敬遠され、別の荷主が優先される可能性が高まります。原材料が一種類欠けただけでも生産計画は大きく崩れ、その影響は顧客への納品遅延など、重大な損害を招くことは調達部門の皆さまが最もよくご存じと認識しています。

だからこそ今、受け入れ側の物流効率を見直し、運送会社に「選ばれる荷主」であり続ける努力が欠かせません。

法令遵守も、待ったなしに強化される

加えて、法令面でも対応が求められる状況です。2025年4月に改正された「物流効率化法」では、すべての荷主に対して荷待ち・荷役時間の短縮などが努力義務として課されました。その対象は出荷だけでなく入荷も含まれており、さらに年間9万トン以上の輸送を委託する荷主は「特定荷主」に指定され、荷待ち・荷役時間の短縮について行政への計画策定や定期報告の義務が発生します。

調達部門が知っておくべき改正物流効率化法の要点

- 原材料や資材の入荷に際し、自社の工場や倉庫におけるドライバーの荷待ち時間を短縮しなければならない(自社ではなくサプライヤーが車両手配している場合でも第二種荷主として対象)

- 届けてもらう原材料や資材の重量合計が年間9万トン以上ある場合は、特定第二種荷主に相当する

- 特定第二種荷主に相当する場合、その旨を行政に申告し、経営幹部から調達物流を効率化するための物流統括管理者を選任をする必要がある

- 特定第二種荷主は荷待ち・荷役時間の短縮に向けた中長期計画を提出し、具体的な荷待ち・荷役時間を計測して定期報告をしなければならない

一般的に出荷は物流部門や生産管理部門が担い、入荷は調達部門が管理する体制が多いと認識しています。そのため入荷に関する法対応は調達部門が主体的に行わざるを得ません。

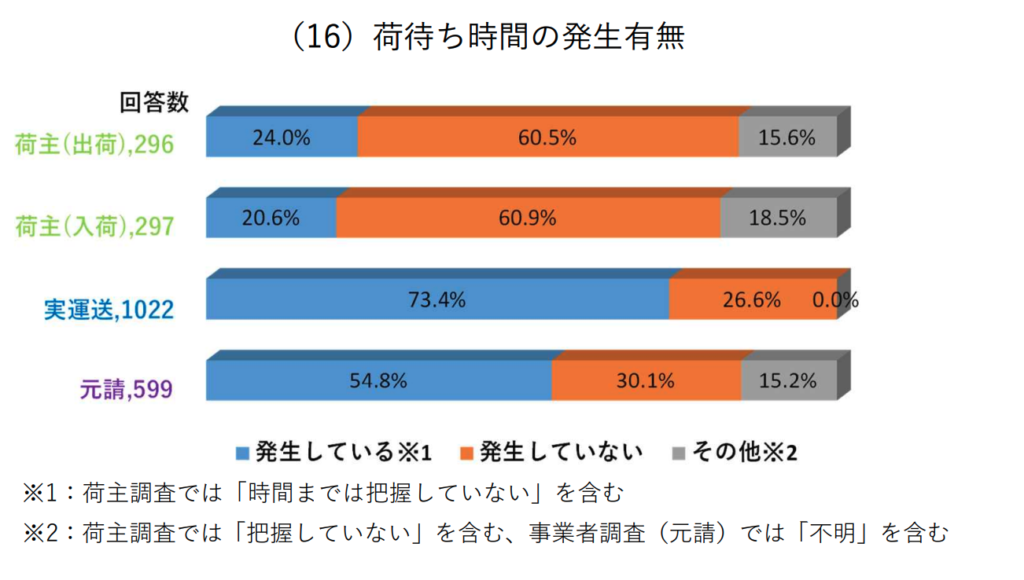

もし取り組みを怠れば、行政勧告により社名が公表され、企業の社会的信用を損なう恐れがあります。実際、運送会社の73.4%が荷待ちが発生していると回答する一方で、着荷主側(調達物流)の認識は20.6%にとどまっており、大きな認識の乖離が存在しています。もしかすると自社の入荷でも、思いがけず長時間の荷待ちが発生しているかもしれません。

出典元:https://www.mlit.go.jp/jidosha/content/001409523.pdf

ある飲料メーカーでも当初は荷待ちの存在を把握していませんでした。しかしサプライヤーである容器メーカーを通じて運送会社から指摘を受け、初めて課題を認識し、改善に取り組むことになりました。このように、自社だけでは気づきにくいリスクが潜んでいる可能性は十分にあります。

コスト削減のために、物流コストの見える化が不可欠に

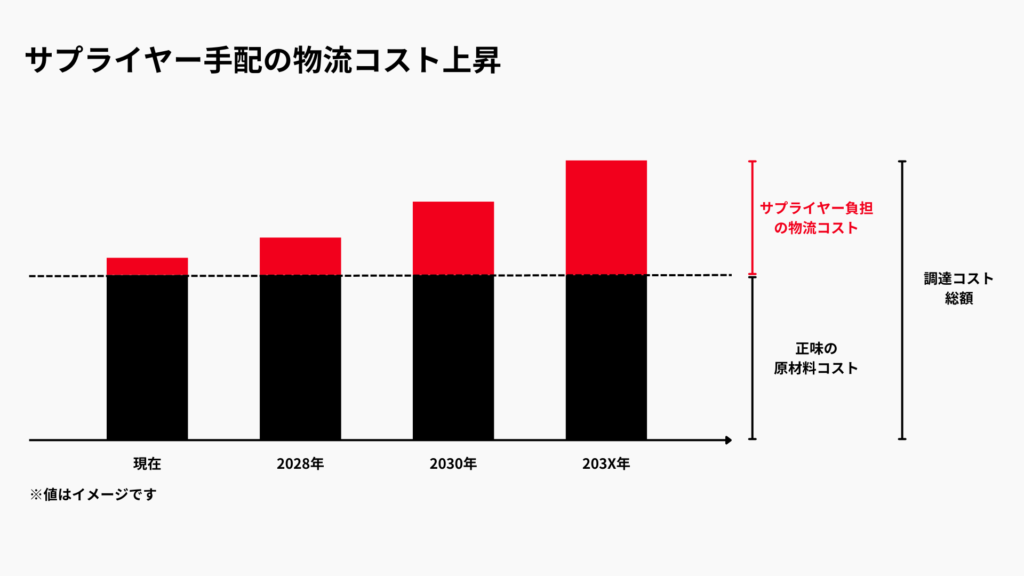

皆さまが日々頭を悩ませている原材料価格の高騰。その背景には、原材料そのものの価格上昇だけでなく、物流コストの上昇が含まれていることをご存じでしょうか。深刻なドライバー不足を背景に、運送会社はドライバーの待遇改善を目的として運賃を引き上げざるを得ず、その増加分はサプライヤーを通じて調達価格に上乗せされています。

さらに、2028年度には貨物自動車運送事業法の改正が施行され、一定の金額以下の運賃で仕事を受けることが禁止されます。これは、過度な値下げによって案件を確保する事業者を規制し、業界全体でドライバーの賃上げを進めることを目的としています。したがって、今後は運賃、すなわちサプライヤーから見れば物流コストが確実に上昇していくことになります。

この視点からすれば、貴社にとって正味の原材料コストが一定であったとしても、サプライヤーに支払うコスト総額は上昇を続けます。サプライヤーが負担する物流費が増加すれば、その分が原材料価格に転嫁され、結果として調達コスト全体が膨らみます。その結果、調達部門によるコスト管理は一層困難になり、収益性の低下や価格競争力の喪失につながりかねません。企業全体としても、利益を圧迫され、ひいては競争優位性を失うリスクが高まります。

このように、調達は物流環境の変化によって、これまで当然とされてきた前提が崩れ始めています。だからこそ今、調達部門自らが調達物流の現状を見直し、改善をリードすることが不可欠となっています。

調達物流を改善すべきポイント

今、調達部門に求められているのは、物の流れを自ら管理し、全体最適を志向するマネジメントです。サプライヤーが調達物流を管理していることが一般的ですが、安定供給・法令対応・コスト抑制という観点から、今後は調達部門自身が積極的に改善をリードする必要があります。以下では、そのための具体的なステップを整理いたします。

Step1:まずは法対応に真摯に取り組む

第一に必要なのは、法令対応の徹底です。改正物流効率化法により、荷待ちや荷役時間の短縮が努力義務となり、特定荷主に指定された場合には行政への計画策定・報告義務が課せられます。したがって、調達部門としては、まず現状の荷待ち時間を正確に把握することが欠かせません。

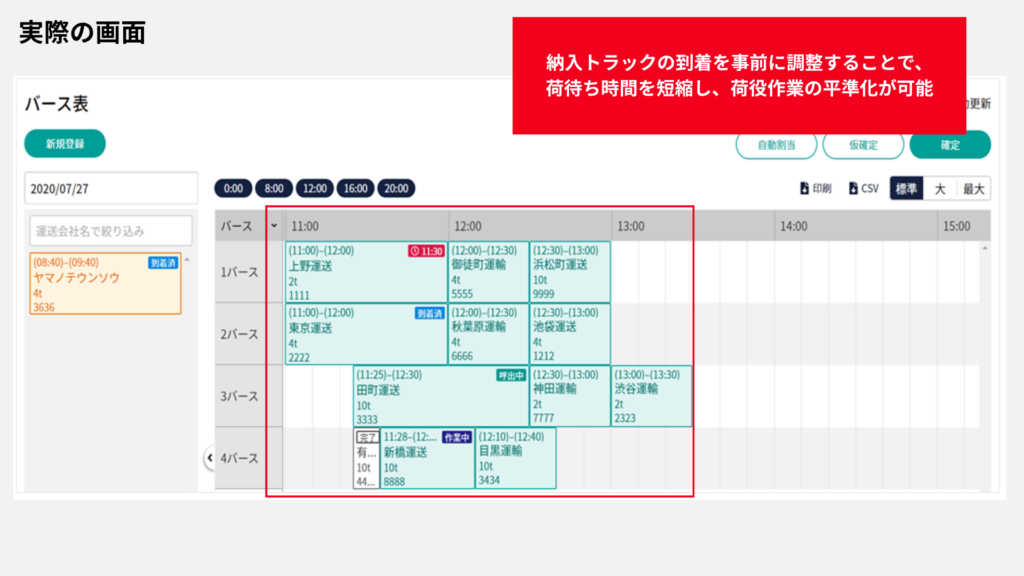

実態調査を行った上で、改善策の実施に移る必要があります。その有効な手段のひとつが、MOVO Berthに代表されるトラック予約受付システムの導入です。納入トラックの到着を事前に調整することで、荷待ち時間を短縮し、荷役作業の平準化が可能となります。荷待ち時間が短縮されれば、運送会社から「選ばれる案件」となりやすくなり、結果としてサプライヤーも車両を確保しやすくなります。つまり、法対応は単なる義務の遂行にとどまらず、調達物流の安定性向上にも直結する取り組みです。

Step2:原材料輸送の車両を自社で手配する

次に、調達物流コストの「見える化」に取り組むことが求められます。従来、調達物流コストは原材料価格に内包され、サプライヤーからの価格改定要求に対して妥当性を判断することが難しい状況にありました。しかし、調達物流費が明確に区分されなければ、調達部門として適正な価格交渉を行うことはできません。

そこで一つの有効な選択肢となるのが、サプライヤーに任せていた輸送車両の手配を、自社で行う方法です。自社が直接運賃を支払うことで、正味の原材料コストと物流コストを切り分けられるようになります。発注業務の負担は増加しますが、MOVO Vistaに代表される配車受発注・管理システムを利用すればその手間は大幅に軽減できます。

自社で車両を手配する体制に移行すれば、依頼数・金額、走行距離などの明細を運送会社別で把握できるようになります。これにより、ブラックボックス化していたコスト構造を可視化し、例えば特定の運送会社に依頼が集中しすぎている状況や、走行距離に比して割高な運賃設定といった改善余地を洗い出すことができます。結果として、上昇が避けられない運賃水準の中でも、総コストの上昇を抑制する手立てとなります。

Step3:データを元に輸送方法を最適化する

そして、自社で車両を管理できるようになった後に重要となるのは、輸送データを取得することです。どこからどのように原材料が運ばれているのかを把握できれば、次の段階として以下のような高度な輸送手法を組み合わせることが可能となります。

ミルクラン

たとえば、複数のサプライヤーが近隣に集積している場合には、それらのサプライヤーを巡回しながら集荷する「ミルクラン」という運送手法を活用できます。従来であれば各サプライヤーごとに1台ずつトラックを手配していたものを、1台のトラックで順番に回収できるため、必要な走行車数を大幅に減らせます。これにより車両手配の効率が高まり、結果として物流コストの低減につながります。どのようなルートでミルクランを実施するかを検討する際には、MOVO Fleetに代表される動態管理システムが有効です。

バックホール

サプライヤーの拠点が納品先の近くにある場合には、納品の帰路を活用してサプライヤーに立ち寄り、原材料を積み込んで工場に戻る「バックホール」という運送手法を採用することが可能です。往路と復路の両方で荷物を運ぶため、トラックの稼働効率が高まり、結果として運賃を抑えることができます。輸送会社にとっても空車で走る距離が減るためコスト削減につながり、発注側にとっては安定的に輸送力を確保できるという利点があります。したがって、納品先とサプライヤーの所在地をマッピングし、バックホールの可能性を検討することが重要です。

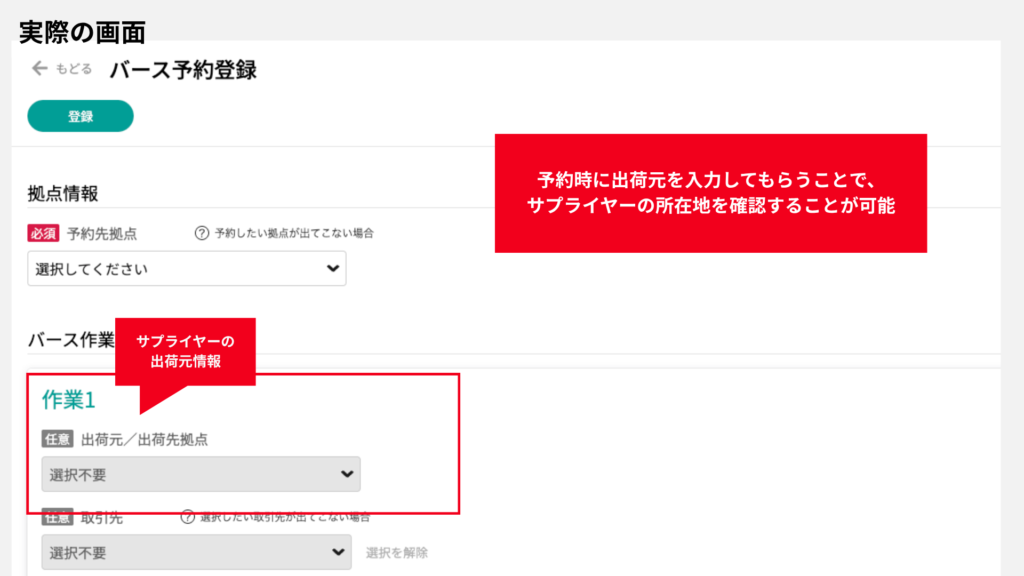

もっとも、納品先の住所は販売物流側で把握していても、サプライヤーがどの拠点から自社工場に出荷しているのかまでは調達部門で把握できていないケースも少なくありません。(サプライヤー工場、サプライヤー倉庫、営業倉庫、港湾など)

こうした場合には、MOVO Berthに代表されるトラック予約受付システムが有効です。予約時に出荷元の施設名や住所を入力してもらうことでデータを取得でき、バックホールの実現可能性を検討するための基礎情報として活用できます。

延長輸送

「延長輸送」とは、原材料を工場に運んできた同一車両に、そのまま完成品を積み込んで出荷に利用する手法です。言い換えれば、バックホールの逆の発想であり、入荷と出荷を一体化させることで車両の稼働効率を最大化します。空車で戻る時間をなくすことができるため、輸送効率の向上とコスト削減を同時に実現できます。

この取り組みを実現するためには、入荷と出荷の双方に関するデータの蓄積が不可欠です。具体的には、出荷元や納品先の住所、どのサイズの車両が使われているのか、どの運送会社が担当しているのかといった情報を把握する必要があります。こうした情報の収集にはトラック予約受付システムが有効であり、予約のたびにデータを蓄積することで、往復輸送を成立させる条件を見極めることが可能となります。

ここまでご紹介した取り組みは、調達物流を効率化し、輸送コストを削減していくための一例にすぎません。もちろん、条件によってはすべてを実行できない場合もあります。しかし、その前提として不可欠なのは、まずサプライヤーが「どこから、どのように」原材料を運んでいるのかというデータを、調達部門自らが主体的に収集することです。こうした基礎データが揃えば、前述のような多様な打ち手を検討できるようになり、さらなるコスト低減が現実味を帯びてきます。輸送データが蓄積されればされるほど、改善の余地を見つけやすくなり、継続的な効率化のサイクルが回り始めます。

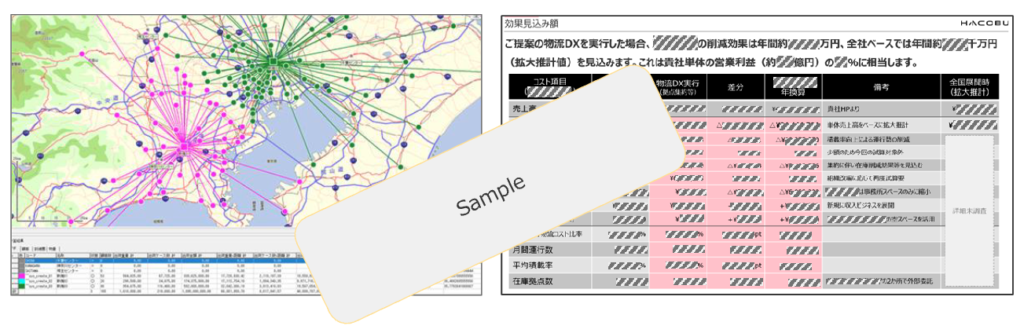

もっとも、どのデータを、どのように取得し、どのように分析していくかは、自部門だけでは難しいと感じられるかもしれません。そのような場合には、物流DXコンサルティング Hacobu Strategy がご支援できます。専門的な知見をもとに、データ取得から改善策の検討まで伴走することで、調達部門が取り組むべき改革を確実に実行に移すことが可能となります。

調達物流の効率化が生むトリプルウィン

調達物流の改善は、完成品メーカーだけに恩恵をもたらすものではありません。運送会社にとっては、効率化によって運行数や走行距離が減れば運行コストが下がると同時に、新たな案件を獲得しやすくなります。ドライバーの拘束時間も短縮され、働き方改革の推進や将来的な輸送力不足の緩和につながります。サプライヤーにとっては、これまで負担となっていた配車業務が不要となり、本来の生産や調達といったコア業務に集中できるようになります。

すなわち調達物流の効率化は、自社・運送会社・サプライヤーの三者がともに利益を享受する「トリプルウィン」の取り組みです。調達部門が主体となり、物流システムへの投資を通じて調達物流をしっかりとマネジメントすることが、法令対応、安定供給、コスト削減のいずれの面においても不可欠です。今こそ、調達物流の見直しに着手する絶好のタイミングと言えるでしょう。

調達物流の改善ならHacobu

トラック予約受付サービスMOVO Berth

6年連続シェアNo.1※の実績を誇るトラック予約受付サービスです。荷待ち時間の短縮だけでなく、作業計画性の向上や庫内作業の自動化により、スループットの向上を支援します。

動態管理サービスMOVO Fleet

自社・傭車問わず貨物の配送実績を一元管理できる動態管理サービスです。配送先での滞在時間把握、到着時間の予実管理などを、さまざまな切り口から分析し、配送ネットワークの最適化を支援します。

配車受発注・管理サービスMOVO Vista

企業間の配送依頼から請求までを一元管理するサービスです。配車業務の効率化だけでなく、配送依頼の適法化、法的要件を満たす書面の交付や取引構造の健全化を支援します。

物流DXコンサルティング Hacobu Strategy

Hacobu Strategyは、物流改革とデジタル活用に強みを持つ物流DXのプロフェッショナル集団です。物流戦略の策定から現場の実装までを伴走し、社会と企業の課題解決を支えます。

たとえば、以下のようなテーマについて実践的な支援をご提供しています。

- 物流ネットワーク設計:調達から出荷までを俯瞰し、輸配送の全体最適を目指したネットワークを構築。

- バックホール探索分析:納品先と出荷元の拠点をマッピングし、往路と復路を有効活用することで効率的な輸送網を設計。

- 運賃分析:得意先別に運賃の実績を可視化し、適正な運賃を設計。

※出典 デロイト トーマツ ミック経済研究所『スマートロジスティクス・ソリューション市場の実態と展望【2025年度版】』https://mic-r.co.jp/mr/03650/ バース管理システム市場のベンダー別拠点数。本調査に参加した国内主要システム6社の拠点数合計をシェア100%とした場合のシェア

関連記事

お役立ち資料/ホワイトペーパー

記事検索

-

物流関連2法

-

特定荷主