2025年4月、優れた物流改革(DX)の取り組み事例を表彰する、日経ビジネス主催の「CLO オブザイヤー 2025」の受賞企業が発表されました。金・銀・銅賞に加え設置されたHacobu賞には、住宅内装などに使われるMDF(繊維板)メーカーであるホクシン株式会社 営業業務部 物流グループの取り組みが選ばれました。

表彰式では、ホクシン株式会社 廣田昌俊取締役から「少人数体制の営業業務部が、製造・販売・顧客をつなぐ要として現場主導で推進してきた改善活動が、社外から高く評価されたことは、今後のさらなる改革に向けた大きな励みとなります。今後も、持続可能で効率的な物流体制の実現と、柔軟な働き方の推進を通じて、お客様と社会に貢献できるよう全力を尽くしてまいります。」とのコメントが述べられました。

今回、Hacobu賞受賞の物流改革について、ホクシン株式会社 営業業務部 部長 矢野 勝己様、営業業務部 物流グループ グループリーダー代行 田端 直子様、同物流グループ 秋月 奈津子様の3名にお話を伺いました。

製造・販売・顧客をつなぐ「現場の要」

営業業務部 物流グループについて教えてください

矢野様:ホクシン株式会社は、MDF(中密度繊維板)のパイオニアとして、1972年より国産で初めてMDF(繊維板)の製造を開始した木質工業材料メーカーです。スターウッドやスターウッドTFBなどの製品を開発・製造し、木質素材のマテリアルリサイクルを通じて脱炭素社会へ貢献しています。

本社・工場は大阪府岸和田市木材町にあり、大阪岸和田工場からトラック輸送のほか、フェリーやJRコンテナを活用して全国へ輸送しています。

営業業務部は、受注センターと運送会社への配車依頼を担当する「物流グループ」と、在庫管理や生産計画指示を担当する「生産管理グループ」で構成され、ロジスティクス部門として機能しています。少人数で運営しながらも、販売部門と製造部門、顧客を結びつける役割を担い、安定した生産・販売活動の基点となっています。

物流グループは女性4名の組織で、受注から配車、そしてお客様への納品まで、営業に近い機能を果たしています。原材料の仕入れや仕入先手配は購買部が担当していますが、当社は特定事業者に該当するため、購買部とも連携し、改正物流関連2法への対応を進めています。

物流への危機感から改革の「旗」を立て、早期に取り組みを開始

物流改革に積極的に取り組むようになった背景を教えてください

矢野様:私は、営業部門や企画・IT部門を経て2017年に営業業務部 物流グループリーダー、2021年に営業業務部長に着任しました。物流グループに異動してきた2017年頃から、身近な委託先運送会社からも「物流2024年問題」について耳にするようになり、自ら調査を進めるうちに大きな危機感を抱くようになりました。

2019年のホワイト物流推進運動の開始をきっかけに、ホワイト物流の宣言を経営に進言し、旗を立てるところから改革をスタートしたのです。

ホワイト物流宣言をきっかけに社内でも物流2024年問題への意識が高まり、「商品が運べなくなるリスク」を認識したことで改善・改革に大きく踏み出すことができました。私自身も外部セミナーやJILS(公益社団法人日本ロジスティクスシステム協会)の活動にも積極的に参加し、徐々にロジスティクス全体の最適化を意識するようになりました。

営業業務部長 矢野 勝己様

2020-2022年中期経営計画資料より

荷待ち・荷役時間の削減や積載率の改善をはじめとした具体的な物流改革の取り組みについて教えてください

矢野様:荷主事業者に求められる「荷待ち・荷役時間の削減」「積載率の改善」のうち、「積載率の改善」に関しては、ホワイト物流の宣言にも入れたとおり、早期から取り組みを実施していました。

ルールと目標を明確に。さらなる高みを目指す「積載率改善の取り組み」

矢野様:当社はもともと80%以上という高い積載率を達成していました。しかし、トラック運転手の減少による配送能力の低下を大きな問題と捉え、出荷トラックごとの積載率の維持・向上に着目しました。

取り組んだことは、営業の理解を得ることと、日々の業務におけるルールと目標の明確化です。

前者については、物流2024年問題の概要や自社の配送実態(積載率・運賃)、将来起こり得る収益への影響を営業部門に説明し、積載率改善への必要性を理解してもらい協力を仰ぎました。積載率向上によるCO2やコストの具体的な削減効果も提示しました。営業担当からお客様には、この取り組みにより、将来想定される運賃上昇による商品の値上げリスクを軽減できることを率直に伝え、輸送条件の緩和の交渉を進めてもらいました。

ルールと目標の明確化については、①トラックごとの積載率を可視化すること、②出荷重量の下限値を定めて下回る場合は決裁者の承認を必須にすること、③受注担当者の個人目標に積載率の目標を設定し半期ごとにPDCA管理を行うこと、を徹底しました。

これらの結果、2016年度末から2024年度上期までの8年間で8.98%の積載率向上を実現しました。これは1年で大型トラック809台分(*1)の削減に相当します。現在もなお、継続して90%以上の高い積載率を維持しています。

*注釈:出荷トラック毎の積載率=商品重量(トン)÷(最大積載重量‐梱包資材量と装備品の合計重量(約1トンと想定)) と定義

*1:2024年度出荷量にて試算

現場が混乱しないよう3段階で進めた「荷待ち・荷役時間の削減」

矢野様:荷待ち・荷役時間の削減の取り組みについて、製品出荷では、ドライバーさんの受付が受付簿への手書き記録だったため、データの可視化や分析を進めるのが難しい状態でした。また木材チップなどの原材料の受け入れでは、指定時間より早く到着して待機するケースが多く、荷待ち時間の管理ができていませんでした。このような状況だったため、「2026年度までに荷待ち・荷役時間を1時間以内にする」という目標を立て、2023年度から本格的に取り組みに着手し、まずは実績をデータで取得することから開始しました。改善にあたっては、「バースの増設」と「倉庫集約」などのインフラ整備が必要だと判断し、現場の混乱を避けるためにも段階的に進める方法を選択しました。

田端様:改善は3段階で実施しました。

■第1段階(2023年度):現状の可視化

手書きの受付記録をEXCELにデータ化し、現状を分析しました。すでに平均52分と1時間以内に収まっていましたが、複数倉庫で荷役を行う場合には1時間を大幅に超えることもあり、改善が必要だと判明しました。

■第2段階(2024年度):運用改善とインフラ整備

DXの前に運用改善とインフラ整備により出荷能力を増加させました。具体的には、①近隣の外部倉庫を活用した出荷の分散、②フォークリフト作業者の追加配置によるバースの増設、③事前集約による複数倉庫を跨る積み込みの削減 を行いました。

■第3段階(2025年度):DX

2025年4月からトラック予約受付サービス「MOVO Berth(ムーボ・バース)」による受付運用を開始し、可視化と分析が効率的に行えるようになりました。バースごとの傾向を分析し対策をとることで比較的軽微な改善で即座に約10分の荷待ち・荷役時間削減につながりました。また、ドライバーさんが事務所に立ち寄ることなく倉庫での積み込みを開始でき、フォークマンは事務所にいながらにしてMOVOの画面で誰が到着したかを確認し、積み込み作業に向かうことができ、作業がスムーズに開始できるようになりました。

2025年9月からはバース予約の機能も導入し、滞在時間だけでなく、荷待ち・荷役時間のデータ化と、予約による作業内容の事前確認が可能になる見込みです。

営業業務部 物流グループリーダー代行 田端 直子様

矢野様:これらの取り組みは追加費用を伴いますが、改善の必要性と優先度を経営会議等で説明し、費用対効果を明確にしたうえで予算化しました。今後運用改善を続けていくことで、倉庫と人員の適正化により徐々にムダを無くし、コスト削減を図っていきます。

コロナ禍での安定供給を支えた「受注~配車業務のデジタル化」

秋月様:受注活動の主力である「FAX送受信」「請求書・納品書発行業務」を中心にデジタル化を推進しました。2023年には配車受発注・管理サービス「MOVO Vista(ムーボ・ヴィスタ)」を導入しました。以前は受注担当者が各運送会社と電話・FAX・メール等の個別の手法で情報伝達を実施していました。そのため、トラックの手配状況がチームで共有しづらく、不在時や急な欠勤時などの対応に手間がかかっていました。多岐にわたる連絡手段をMOVO Vistaに統一したことで、配車に関する情報がMOVO Vistaに一元化され、変更連絡などの履歴が誰からでも一目でわかるようになりました。また、請求書が届く前に運賃突合が行えるため、月末に業務が逼迫することがなくなりました。手配業務や配車指示資料作成の業務等が削減され、物流グループ全体で月間50時間の時間短縮に繋がっています。また、運送会社との連携も迅速に行えるようになったのも大きな成果です。

田端様:物流グループでは、常に「他に効率化できることはないか」を考え、必要と判断すれば、システム・IT機器を積極的に取り入れてきました。それにより、コロナ禍において、社内でいち早く在宅勤務と時差出勤の体制を構築し、ロジスティクス部門としての機能を維持し、工場の稼働と商品の供給を安定して行うことができました。

MOVO Vistaをはじめとしたクラウドシステムの採用は、部署内での情報共有と休暇時の業務代行を容易にするなどの効果も発揮しています。構築した在宅勤務体制はコロナ後も維持し、社員の通院・介護、急用時などに半日事に自宅より出勤できるなど、多様な働き方を推進する大きな第一歩となっています。

秋月様:現在は「データ連携」による効率化を推進中です。他部署とも協力しEDI(Electronic Data Interchange)の拡張を進めています。例えば、誤出荷を防ぐために採用したバーコードシステムのデータを他に活かせないかと考え、それまで手入力で行っていた売上処理を、バーコードで取得したデータを活用し処理ができるように整備しました。手入力による売上処理の作業がなくなり業務効率が大幅に改善しました。

営業業務部 物流グループ 秋月 奈津子様

経営のコミットと専門家がいない前提での改善意識

物流改革成功の秘訣を教えてください

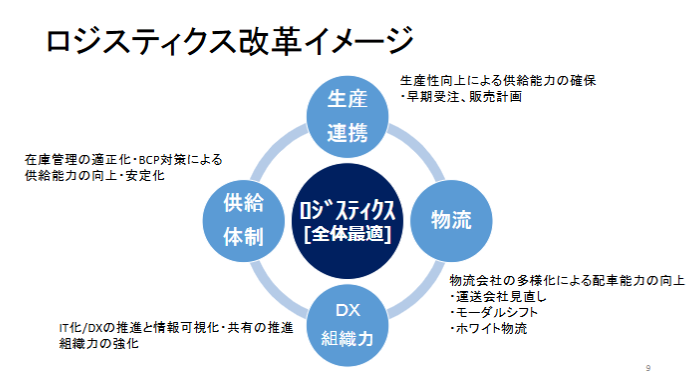

矢野様:コロナ禍のウッドショックで木材価格が高騰し、物流費の上昇による値上げリスクが現実化しました。こうした背景から経営層も物流への理解を深めやすい状況にあり、中期経営計画「H-CHALLENGE2025」において「物流機能の強化」が重要戦略に位置づけられました。営業業務部の前向きな取り組みとその成果も、経営を動かす後押しになったと思います。重要戦略のひとつとなったことで、物流に対する当社の本気度を社内外に示すことができました。「物理的な効率化と運搬システムの活用及び維持」と「ロジスティクスDXシステムの導入」をテーマにKPIを設定し、定期的に全社会議や経営陣へ報告しています。

田端様:今の物流グループはもともと物流経験のないメンバーが集まり、専門家がいない状態からスタートしました。そのため「専門家がいなくても耐えられるか」「人が減っても耐えられるか」という前提のもとゼロベースで効率化を考える文化が根づいています。物流経験者がいなかったことで、既存のしがらみにとらわれず「どうしたらもっと効率化できるか」をとことん突き詰められたのはよかった点です。結果、新人も戦力化できる環境が整いました。加えて、以前からのISOで培った「数値目標を立て、個人レベルに落とし込んで改善を継続する文化」もあいまって成果につながりました。

矢野様:各メンバーが自発的に改善を進められるのは、改善に対する意識に加え、展示会や研究会に積極的に参加し情報収集を行っているからです。グループのメンバーが、新しい情報の獲得や学習の機会を作れるようにしていきたいと考えています。

自信が確信に。改善の横展開を進めていく

今回の受賞による変化はありましたか?

田端様:今回のHacobu賞の受賞を受け、社内では社長賞を受賞しました。物流改善に対する社内の認識が高まり、これまで理解されにくかった活動が評価されるようになりました。自分たちの業務や改善が間違っていなかったことが確認でき、大きな自信になりました。今後はいろいろな部門と連携して、社内で効率化の展開を進めていきたいと思います。

矢野様:物流改革に積極的な荷主として、物流会社からの評価が高まりました。取引先からの問い合わせも複数ありました。今後は、最近リニューアルした自社のホームページでも、こうした取り組みを発信し、取引先やパートナーに我々の活動を知っていただき、ステークホルダーの皆さんとも一緒に物流改革を進めていきたいと思います。