共同輸配送の可能性を広く・スピーディに見つけられる”N対N”のアプローチ

Q. 物流ビッグデータラボへの参加動機について教えてください

安藤氏: MOVO Berthを導入し、現場での入退場や滞在時間などのデータが可視化されるようになったことで、「せっかくならこのデータをもっと活かせないか」と考えるようになりました。MOVOには当社以外のデータもあるはずです。他社とも連携して何かできるのでは漠然とした思いがありました。

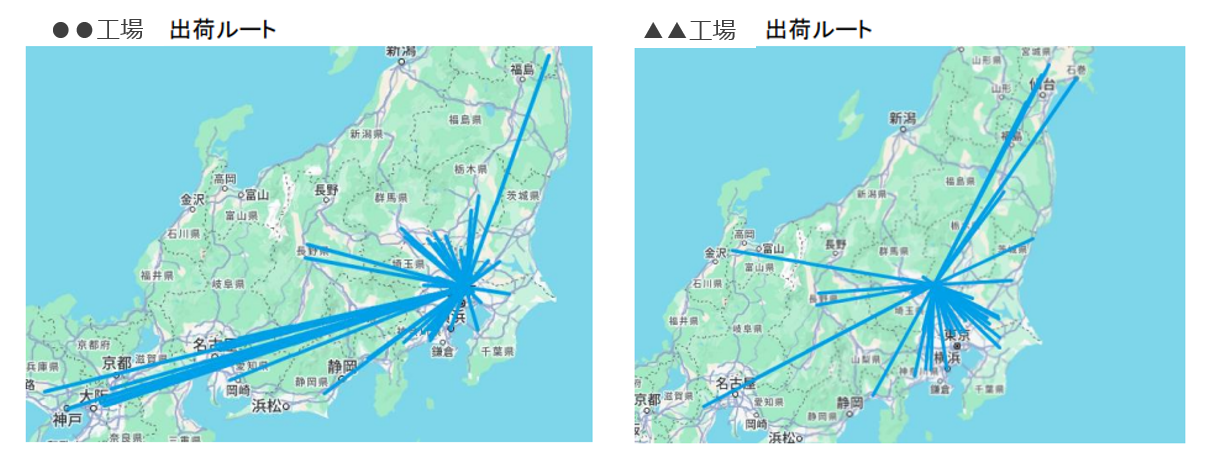

物流というのは、どれだけ社内で効率化しても、輸送の行き先・帰り便が別の企業に依存している以上、単独で完結できるものではありません。例えば、私たちが東北の工場から関東に製品を出荷する一方で、その帰りの便は空車になることもあります。もし、その帰り便に他社の荷物を載せることができたら、お互いにとって大きなメリットになるはずです。

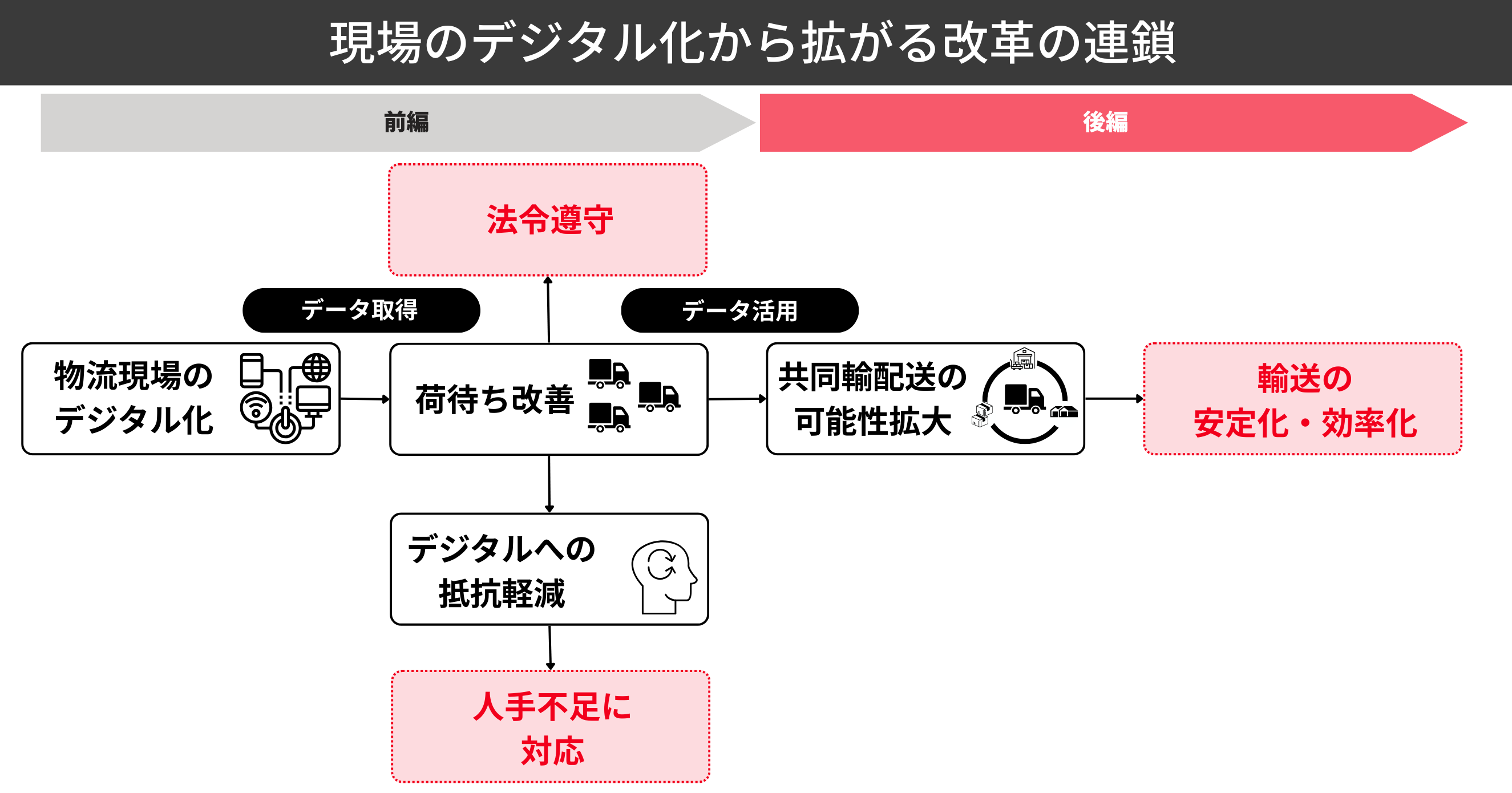

そうした背景から参加したのが、MOVOを活用する複数の企業が集まる「物流ビッグデータラボ」(以降、ラボ)でした。ラボでは、参加企業が持つ運行データを集約し、「どこから・どこへ・いつ・誰が・どう運んだか」という情報をもとに、共同輸配送の可能性を分析しています。

物流ビッグデータの活用

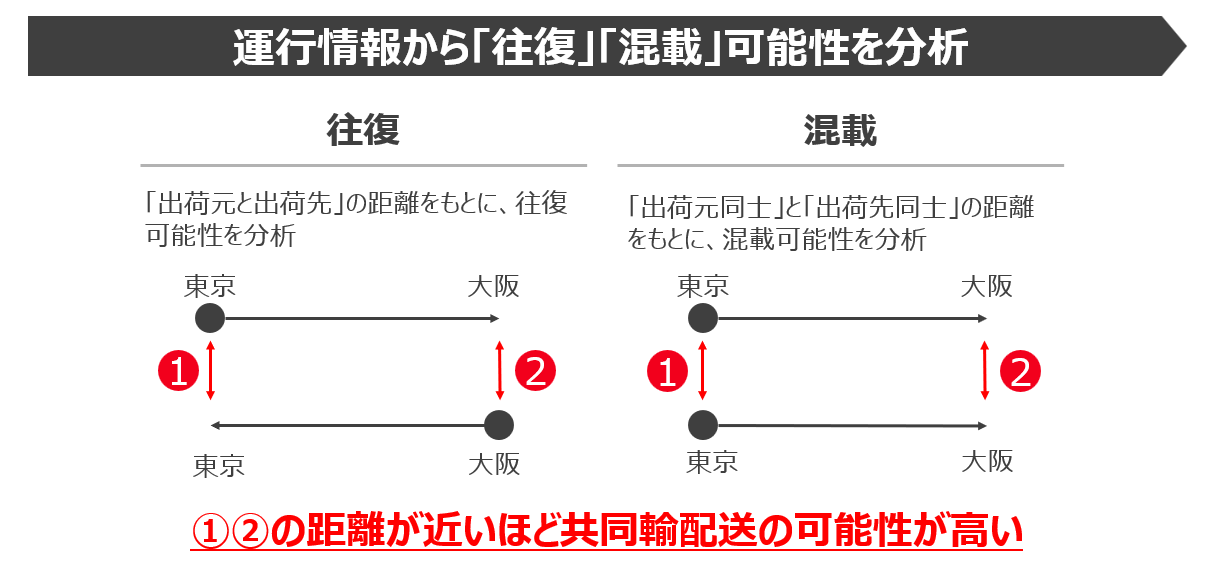

以前から共同輸配送の取り組みは進めていましたが、それぞれの企業が独自に物流情報を持っており、違う会社間では情報が繋がらないため、結局「うちはこの時間・この荷物・このルートですけど、そちらは?」という手探りのやり取りを何度も重ねる必要がありました。

物流ビッグデータラボのアプローチ

しかし、Hacobuのラボのアプローチは違います。複数社のデータを俯瞰し、“N対N”の可能性を一気に探索する。それによって、「このルートなら組めるかもしれない」という仮説をスピーディーに立てることができます。もちろんさまざまな条件調整が必要になりますのですぐに話がまとまるものではないですが、話す相手を広く・早く見つけられるというのが大きなメリットです。

自社の「帰り便」は他社の「立ち便」。帰り便の輸送確保で収益メリットも

Q. 現在の進捗・成果について教えてください

安藤氏: 参加してから約8か月が経ちますが、毎月の定例ミーティングを通じて、他の参加企業様と具体的な組み合わせを検討しています。最近では、ある企業様との間で「この出荷ルートなら一緒にできるのではないか」という手応えも得られつつあります。

工場出荷輸送の可視化(例)

ラボに参加し、長距離輸送では、業界が違っても荷物や物流特性を理解すれば、そんなに難しくなくラウンド輸送は成立するのではないかと感じています。

往復で荷物量にギャップが大きいルート、例えば、東京-東北については東京から出ていく荷物の方が圧倒的に多い。その場合、東京からの便は、いち運行あたり通常より高い料金を払っているケースが多いのではないかと思います。帰り便の保証がないのでそうなるのも当然です。

一方、我々は東北に工場があるので東北から東京へ製品を運びます。帰りの便は、今は大消費地である東京から古紙を持ち帰ることで賄っていますが、紙の消費は年々減少しているため将来に不安があり、安定した荷物が欲しい。

これらをうまくマッチングできれば、東京から東北に運ぶ便はコストダウンになるでしょうし、日本製紙としては安定輸送に繋がりWin-Winです。私たちはグループ内に物流子会社を持っていますので、安定的に仕事を確保していくことも重要なミッションです。他社との連携によってより安定した輸送量を確保できるようになれば、現場の雇用や働きやすさにも良い影響が出てきますし、物流子会社が仕事を得ることができるので、日本製紙としては収益メリットもある。年内には、何かしらの成果を出したいと考えています。

自分の業界に縛られずに語り合うことが、物流の確保に繋がる

Q. ラボへの期待を教えてください。

安藤氏: ラボに参加することで、普段知ることのない他業界の物流を学ぶことができました。同じ業界の中にいると将来の物流に不安を募らせる一方でした。自分たちの荷物を中心にして話をするのでそうなります。しかし、業界を超えて物流をみると、実は自分たちが帰り便になることもある。そう考えることでマッチングの可能性をイメージしやすくなりました。自分の業界に縛られずに語り合うことが、最終的には物流の確保につながります。

この取り組みで改めて感じたのは、「物流の課題は1社や1業界で完結しない」ということです。これまでは、他社と連携するために「知り合いになる」「対話の機会を設ける」ということ自体がとてもハードルの高いものでした。

しかし、こうした共通プラットフォームがあることで、話すきっかけが生まれ、共通の言語で会話できるようになる。これは大きな変化です。実はラボをきっかけに双方の物流を知ることで、お互いの倉庫を活用していこうという話も出てくるなど、輸配送以外の共同化の話が生まれています。

ラボに参加する企業が増えると、さらに異業種間での共同輸配送・共同化の可能性が探索できます。Hacobuさんにはぜひ仲間集めを頑張っていただきたいです。

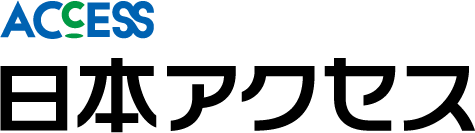

MOVO Berthの導入は、法令遵守を目的としたシステム導入だけではなく、私たちにとっては、現場業務のデジタル化が「将来の物流を支える布石である」ことを証明するものでした。将来の人手不足や輸送量の安定確保・物流効率化への対応を進めるための足固めとして、物流現場のデジタル化・DXを進めていきます。そのための現場の意識は確実に変わりつつあります。

※日本製紙の物流改革(前編) ~全12工場の荷待ち問題を解決。データに基づく改善で2時間超の拠点滞在がほぼゼロに

https://hacobu.jp/case-study/16465/