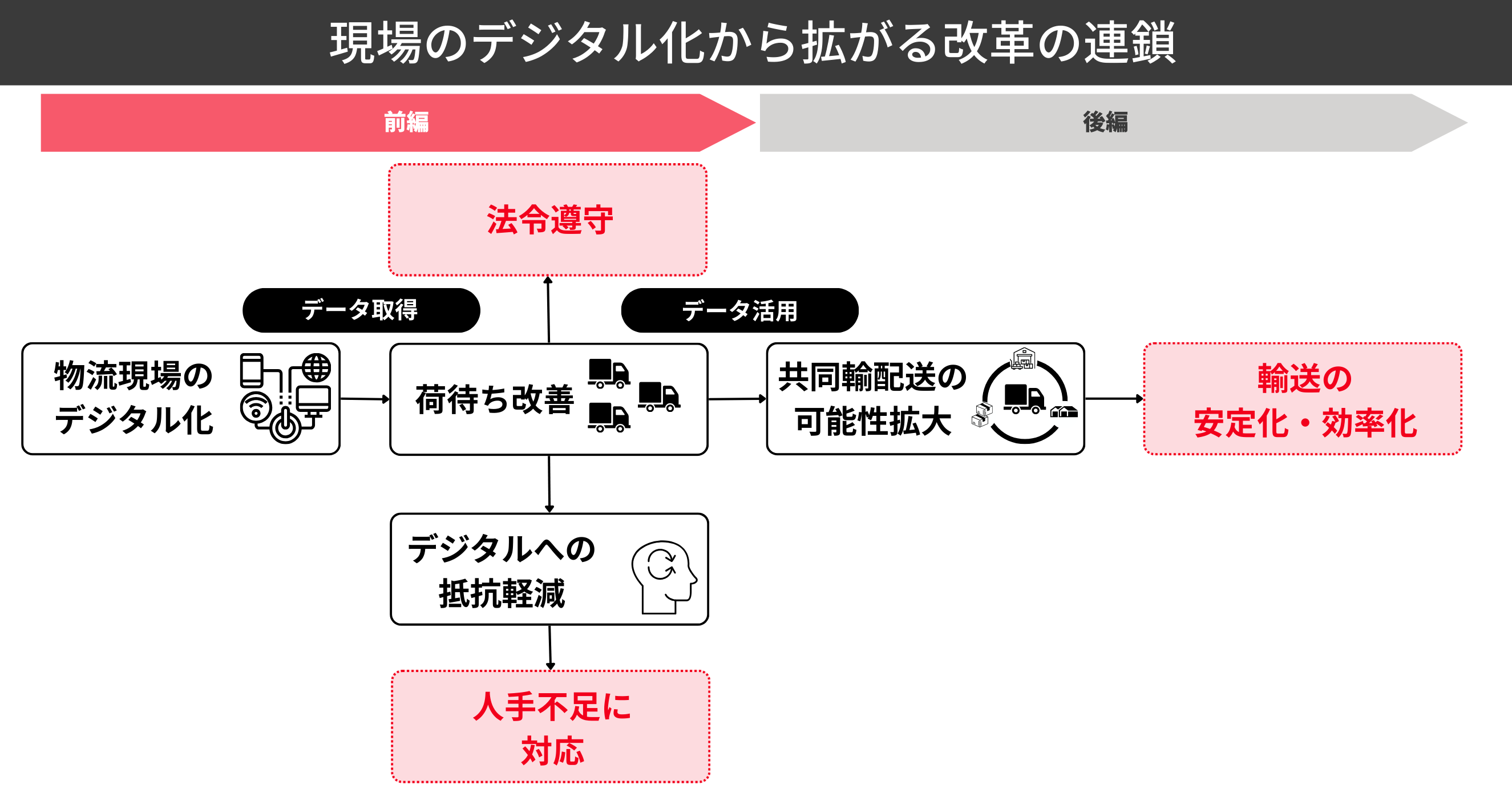

Q. 日本製紙の物流について教えてください

安藤氏: 日本製紙は木材資源を活用した素材メーカーとして、紙・板紙事業を中心に多様な製品を供給しています。全国12カ所の製紙工場は、北は北海道から南は熊本までと分散しているため、サプライチェーンは非常に広範で、原材料の調達から生産、出荷、古紙の回収に至るまで、一連の流れを全国規模で展開しています。

このような複雑で長い物流プロセスを支えるため、グループ内の物流子会社に加え、多くの協力会社の力を借りながら、トラック・鉄道・船舶といった複数の輸送モードを使い分けています。紙の形状も多様で、ロール状の巻取からパレット積みの平判まで、寸法や重量も千差万別。現場ごとにきめ細やかな物流対応が求められるため、対応可能な車両・ドライバー・倉庫作業者は限定的で、安定輸送のための車両・人材確保が非常に重要です。

紙・板紙のサプライチェーン

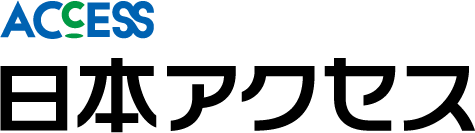

組織横断のガバナンス体制を整備し、現場DXを推進

Q. 昨今の物流の取り組みを教えてください

安藤氏: ここ数年で、物流への見方は大きく変わりました。特に2018年〜2019年の「ホワイト物流」の動き以降、物流は単なるコストセンターではなく、「企業活動を支える戦略領域」として位置づけられるようになってきました。当社でも、2023年をひとつの転換点として、物流を最重要経営課題と位置づけ、社内のガバナンス体制を刷新しました。物流部を中心に、工場や営業部門、グループ会社とも連携し、組織横断での物流改革を推進する会議体を設置。グループの調達物流の見直しや物流費圧縮、そして物流2024年問題への全社的な対応を進めています。

物流改革を進めるうえで、現場の従業員がデジタルで業務改善する現場レベルの改革(現場DX)を重視しています。

物流業界に限らず、今後ますます深刻化するのが人手不足です。特に私たちのように工場を多く持ち、モノを大量に動かす企業では、その影響は避けて通れません。今のようなアナログな業務のままでは、若い世代や異動してきた社員が業務を引き継ぎにくく、属人化がさらに進んでしまう。それを回避するためには、業務の標準化と省人化が必須です。そのために現場業務のDXを進めています。

また、自社の物流を正しく把握していないと、いくらガバナンス体制を整えても改善・改革はできません。それは現場の業務がアナログなままでは不可能です。会社として正しい判断をするためにも現場DXが必要でした。

今回の法令遵守を目的としたMOVO Berthの全工場展開には、マネジメントサイドとして、デジタルを日常業務に取り入れる目的もありました。多くの従業員が日常生活ではスマートフォンを使いこなしている一方で、業務では手書きや口頭連絡が主流だったりします。業務で使えるデジタルツールにより、現場で働く方がデジタル業務に慣れる。このステップを踏むことで、DXへの心理的ハードルが下がり、変わることへの抵抗感も薄れていくと考えています。今回の法令対応は、当社の現場DXを進める好機になりました。

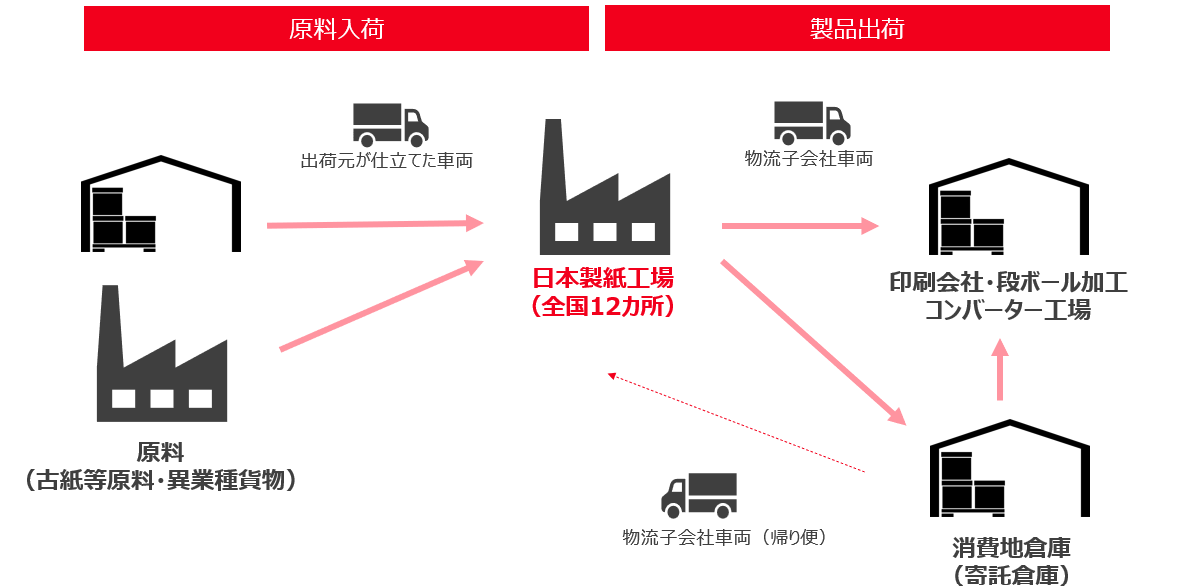

危機意識を共有し全国12工場にMOVO Berthを導入

Q. MOVO Berthの全工場導入の取り組みについて教えてください

庄司氏: 我々が初めにMOVO Berthを導入したのは2021年で、岩沼工場での原料入荷業務での荷待ち対策として活用していました。2023年6月の「物流革新に向けた政策パッケージ」の発表を機に、物流課題への対応が強化され、全工場の荷待ち対策に取り組むことになりました。

物流現場の課題を解決するには、まず実態を把握することが必要でした。ですが、当時は各拠点で手書き台帳にトラックの入退場時刻を記録し、それをExcelに転記し集計する運用を行っていました。そのため、拠点側に作業負荷がかかることに加え、本社側での実態把握も遅れ迅速な意思決定が難しかった点も課題でした。

そこで、省力化と可視化を同時に実現できるツールとして注目したのが、すでに岩沼工場で活用していたMOVO Berthでした。全国12工場への展開を決め、2023年秋から2024年春にかけて一気に全工場への展開を進めることになりました。

導入にあたっては、入場時間をあらかじめ予約するという運用を浸透させること、工場ごとの運用設計、協力運送会社とのコミュニケーションなど、乗り越えるべき課題も多くありました。しかし、法令対応への危機意識や、導入によるメリットが実感されていく中で、現場も次第に前向きになっていきました。

具体的には、法改正の内容や業界として荷待ち時間の発生率が高いことなど、課題への危機意識を共有し、担当ベースではなく、本社の物流部門長から各工場へ対策を取るように指示することで、「早急に対策しないといけない課題である」という共通の認識を持つことから始めました。その上で、荷待ち荷役時間の集計結果をもとに、月1回のペースで工場担当者と、実際に現場で予約管理やバース管理などを行っているグループ物流会社、そして本社の営業も含めて打ち合わせを実施し、各部門が取るべき対応を明確にしていきました。その結果を毎月本社に報告することを繰り返すことで地道に荷待ち・荷役時間の削減に取り組みました。

荷待ち荷役時間削減に向けた活動

データに基づいた本社-現場連携で改善効果を創出、デジタルへの抵抗感も薄れていった

Q. どのような成果がありましたか?

庄司氏: 同じデータを見て話せるようになったことが大きな変化です。これまでは本社から「こう改善してほしい」と言っても、現場側からは「現実はそう簡単ではない」という感覚的なすれ違いがありました。しかし、MOVO Berthによって、入退場のタイミングや滞在時間、稼働バースの傾向といった情報が可視化されるようになり、本社と現場が同じ数字、同じグラフを見ながら課題を話せるようになりました。

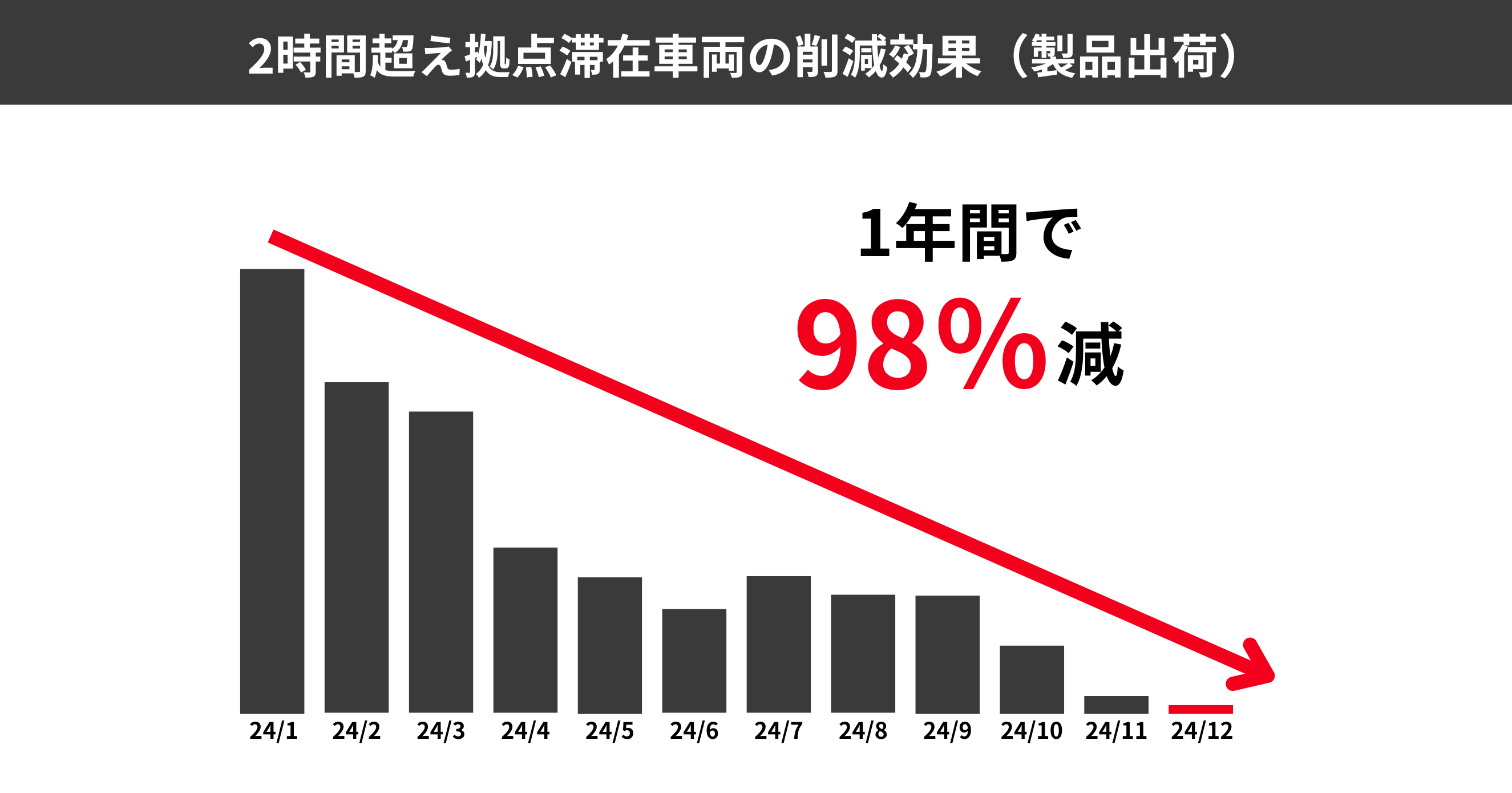

その結果、2時間を超える「荷待ち・荷役時間」が大幅に削減しました。製品出荷でいうと、全拠点で年間の超過件数を約98%削減することができました。現在では、悪天候などのイレギュラーを除けばゼロ件を達成する工場も多くあります。これは単にシステムを導入しただけではなく、可視化されたデータをもとにした改善サイクルを各拠点でしっかり回してきた成果です。

たとえば、ある拠点ではトラックの入場が朝に集中しすぎている傾向が判明したため、時間帯ごとの分散を促す予約枠の設定を行いました。また、バース(荷役スペース)の稼働率が偏っていたため、低稼働バースの活用促進といった運用改善も行いました。また、附帯作業削減による荷役時間の削減や、バースを増設して出荷能力の向上を図るなど、それぞれの発生要因に適した対策を各拠点で実施してきました。

拠点ごとに課題や拠点の構造が異なりますが、データをみながら、それぞれに最適な対策を設計・実施してきたことが成果につながったと思います。

2時間超え拠点滞在車両の削減効果(製品出荷)

現場でも変化が生まれています。例えば、ドライバーと接する受付担当の方々から、「顔を合わせて会話する時間が増えた」「ご意見箱を設置したら“自販機を置いてほしい”といった声が届くようになった」など、小さな気づきや改善の声が日々寄せられるようになりました。

デジタルへの抵抗感も軽減されつつあります。実際に使ってみて効果があると「そんなものか」と日常になる。その地道な積み重ねが大事だと感じました。

現場で得られた気づきを横展開し、持続可能な物流体制の構築を目指す

Q. 今後の展望について教えてください

安藤氏: 今後は現場の業務改革を進めながら、それらの情報や知見をグループ内外の関係者と共有・活用していきたいと考えています。物流子会社や協力会社、さらには他業種の企業ともつながり、物流全体をもっと持続可能なものに、そして柔軟に対応できる構造にしていく。それが目指す姿です。

庄司氏: 個人的に印象に残っているのは、「現場の人たちが『やってよかった』と感じてくれること」が、次の改善の原動力になっているという点です。

MOVOのようなデジタルツールは、現場にとっては最初は「面倒なもの」に見えることもあります。でも、目に見える成果が出ると「次はこうしたい」「あの工場のやり方も試したい」という前向きな声が出てきます。今後も、各拠点の改善が続く中で、良い事例を水平展開しながら、物流全体の底上げにつなげていきたいと思います。

※日本製紙の物流改革(後編) ~MOVOデータに期待。拡がる異業種連携による共同配送の可能性

https://hacobu.jp/case-study/16473/